3D fémnyomtatás a gépipari szegmensben

A CNC megmunkálás a modern gyártás egyik sarokköve. A pontosság növelésétől a termelékenység fokozásáig a CNC-gépek forradalmasítják az összetett alkatrészek hihetetlen pontossággal történő előállítását. Azonban még mindig vannak olyan kihívások, amelyekkel a gépműhelyek nap mint nap szembesülnek.

Van-e mód ezek leküzdésére? Határozottan igen. De ahelyett, hogy a jelenlegi CNC-gépek korszerűsítéseit vizsgálnánk, inkább arról fogunk beszélni, hogy a CNC-gépekhez hozzáadott új technológiák hogyan változtathatják meg a helyzetet.

TARTALOMJEGYZÉK

1. Gépipari szegmens: Meghatározás, fő tevékenység, működés és kihívások

a. Meghatározás

b. Fő tevékenység

c. A gépipari szegmens előtt álló kihívások

2. A 3D fémnyomtatás bevezetése a gépipari szegmensben

a. A Meltio fő jellemzői

3. A Meltio mint a gépipari szegmens kiegészítője

4. Meltio M600 a gépipari szegmens számára

5. A Meltio technológiájának a gépipari szegmensbe történő integrálásának előnyei

6. Következtetés

1. Gépipari szegmens: Meghatározás, fő tevékenység, működés és kihívások

a) Meghatározás

A gépipari szegmens egy olyan terület, amelyet főként a szubtraktív gyártásnak szentelnek. A CNC-gépkezelők különféle szerszámokat használnak az olyan anyagok, mint a fém, a műanyag vagy a kompozit anyagok alakítására, vágására és átalakítására, nagy pontosságú alkatrészek és komponensek létrehozására.

A gépipari szegmensek mérete a kis családi vállalkozásoktól (az Egyesült Államokban „mom & pop shop” vagy „job shop” néven ismert) a közepes vagy nagyvállalatokig terjedhet.

| Kis méretű gyártóüzem | Közepes méretű gyártóüzem | Nagy méretű gyártóüzem |

| 1 helyen található 1-5 CNC megmunkáló központ | 1 helyen található 5-30 CNC megmunkáló központ | 1 vagy több helyen található több, mint 30 CNC megmunkáló központ |

b) Fő tevékenység

A gépipari szegmensek döntő szerepet játszanak az összetett alkatrészek gyártásában. Szolgáltatások sokaságát kínálják, és a gyártás gyakran magában foglalja a vágást, a formázást, a fúrást, a befejezést és más, fémmegmunkálással kapcsolatos folyamatokat. Ezek a folyamatok elengedhetetlenek az olyan iparágakban, mint a repülőgépipar, az autóipar és az építőipar, a pontos méreteknek és tűréseknek megfelelő alkatrészek előállításához.

Az ezekben a műhelyekben gyártott alkatrészek a prototípusoktól és szerszámoktól a végleges alkatrészekig terjedhetnek, amelyeket a legkülönbözőbb iparágak ügyfeleinek értékesítenek. Az alkalmazott szerszámgépek között vannak esztergák, megmunkálóközpontok, fúrógépek, hegesztőberendezések és köszörűgépek, amelyek közül sok CNC (számítógépes numerikus vezérlésű) vezérlésű.

Ezenkívül egyéb folyamatokat, például hőkezelést, galvanizálást vagy festést általában külön létesítményekben végeznek. A megmunkálóüzem általában rendelkezik egy raktárral a nyersanyagok és a késztermékek számára, és ezek nyomon követhetősége attól függ, hogy milyen iparágaknak szállítják őket.

c) A gépipari szegmens előtt álló kihívások

A gépipari szegmens előtt álló fő kihívások a következők:

- Hosszú átfutási idők és a drága anyagok raktározása, mielőtt a megrendelők hivatalos megrendelései beérkeznének.

- A gyártás megszakítása a munkatartók és belső rögzítők gyártásának szükségessége miatt.

- A rendelkezésre álló hely, amelyet a raktárban tárolandó anyagtömbök száma veszélyeztet.

- Olyan összetett alkatrészeket tartalmazó munkák visszautasítása, amelyek hagyományos gépműhelyi módszerekkel vagy nehezen megmunkálható anyagokkal nem gyárthatók.

- Az a tendencia, hogy a vállalatok egyetlen beszállítót részesítenek előnyben a prototípusok és a tömeggyártás esetében, ami arra kényszerítheti a gépműhelyeket, hogy a vevők megtartása érdekében veszteséges munkákat fogadjanak el.

- Félelem attól, hogy a 3D-nyomtatással foglalkozó szolgáltató cégek átveszik a kis volumenű alkatrészüzletágat

2. 3D fémnyomtatás bevezetése a gépipari szegmensben

A 3D fémnyomtatás számos jelentős előnnyel jár, mint például az összetett formák és szerkezetek létrehozásának képessége, az anyaghulladék csökkentése és a hagyományos módszerekhez képest hatékonyabb, személyre szabott alkatrészek gyártásának lehetősége. Van azonban néhány ok, amiért egyes gépműhelyek vonakodhatnak e technológia bevezetésétől, például:

- Magas kezdeti költségek: A 3D fémnyomtató berendezések beszerzése drága lehet, ami az egyes vállalatok, különösen a kisebbek vagy a szűkös költségvetéssel rendelkezők számára belépési akadályt jelenthet. A kezdeti beruházás és az üzemeltetési költségek ezért nem vonzóak a vállalat számára.

- Biztonság: Ha más technológiákat, például a PBF-et vesszük figyelembe, a por használata magasabb egészségügyi és biztonsági előírásokat igényel, mint amilyeneket a gépműhelyekben megszoktak.

- Képzés: A kezelői képzettség magas szintű, mint a CNC megmunkáláshoz szükséges végzettség. Ez azt feltételezi, hogy a munkavállalónak rendelkeznie kell bizonyos ismeretekkel a számítógépes tervezés (CAD) területén, a 3D nyomtatási technológia megértésével, a gépek karbantartásával stb. kapcsolatban. Ez azzal járhat, hogy meglévő személyzetet kell képezni vagy szakembereket kell felvenni, ami növelheti a költségeket és a megvalósítási időt.

- Az alkatrészek mérete, geometriája és teljesítménye: Ezek nem felelnek meg a legtöbb alkatrészükkel szemben támasztott követelményeknek, amelyek nagyrészt terjedelmesek és nehezek.

- Technológiai bizonytalanság: Mivel a 3D fémnyomtatási technológia még mindig fejlődik, egyes vállalatok vonakodhatnak a beruházástól, mivel bizonytalanok abban, hogy a jövőben hogyan fog változni vagy fejlődni, ami elavulttá teheti a jelenlegi beruházásukat.

a) A Meltio fő jellemzői

A Meltio additív technológiájának alkalmazása drót segítségével rendkívül érdekes és életképes alternatívát jelent. Ennek a választásnak négy oka van:

Hasonló a lézerhegesztéshez Ez az eljárás hasonlít a hagyományos gyártásban széles körben alkalmazott lézerhegesztéshez, így könnyen elfogadható és érthető. | A vezeték sokoldalúsága Az alapanyagként használt huzal tömör, és mind oldalra, mind CNC-gépbe beépíthető. |

Anyagi változás nélkül keresztszennyeződés | Hatékony hulladékanyag-gazdálkodás A hulladékanyagok kezelése hatékonyan kezelhető, hasonlóan a CNC megmunkálás során keletkező forgácsok kezeléséhez, hozzájárulva a tisztább és fenntarthatóbb gyártási folyamathoz. |

3. A Meltio mint a gépipari szegmens kiegészítője

Fontos kiemelni, hogy a CNC-gépeket úgy tervezték, hogy szigorúan ellenőrzött környezetben működjenek a nagyfokú pontosság fenntartása érdekében. A DED (Directed Energy Deposition) eljárás során az egyik alkalmazott technológia a Powder-Bed Fusion, ahol a porszemcséket lézer hőenergiájának felhasználásával olvasztják össze.

A fémpor jelenléte a gépműhelyekben szennyezheti az érzékeny alkatrészeket, és idő előtti gépkopást okozhat, illetve ronthatja a gyártott alkatrészek minőségét. Ráadásul ezeket a létesítményeket általában úgy tervezték, hogy a fémporok kezelésével kapcsolatos kockázatokhoz képest viszonylag alacsony kockázattal működjenek, ezért gyakran nem rendelkeznek az ezen anyagok biztonságos kezeléséhez szükséges biztonsági intézkedésekkel, ha azokat végre kell hajtani. Ezért a por 3D nyomtatás nem egy megfontolandó lehetőség.

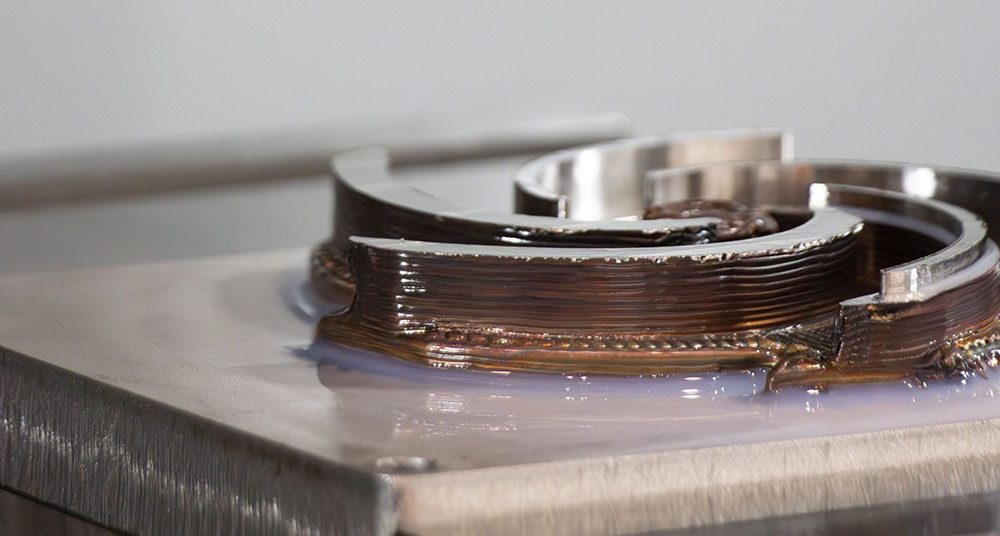

A fém 3D nyomtatás területén azonban a Meltio kifejlesztett egy innovatív technológiát, amely a Wire-Laser Metal Deposition (LMD-W). Ez az egyedülálló technológia ötvözi a fémhuzal, mint töltőanyag és a nagy teljesítményű lézer, mint energiaforrás használatát, amely rétegről rétegre megolvasztja a huzalt, és így nagy pontosságú és minőségű fém alkatrészeket épít.

A W-LMD technológia kivételes mikroszerkezetű és 99,998%-os sűrűségű alkatrészeket állít elő, amelyek felülmúlják az öntvények tulajdonságait, és vetekszenek a kovácsdarabokéval.

Tehát a gépipar fontolóra vehetik a 3D nyomtatási technológia segédeszközként történő alkalmazását? A válasz egy határozott igen a 3D nyomtatás bevezetésére egy gépipari környezetben, és miért lenne a legjobb megoldás, ha a Meltio technológiájával történik.

Komplex geometriák

Amikor az iparágaknak olyan összetett kialakítású alkatrészekre van szükségük, amelyeket hagyományos módszerekkel nehéz vagy lehetetlen előállítani, a 3D nyomtatás lehet az Ön szövetségese. Az additív gyártás lehetővé teszi az összetett belső jellemzőkkel rendelkező alkatrészek létrehozását, valamint a megrendelő egyedi igényeihez igazodva. Emellett a szubtraktív módszerek lehetővé teszik a kívánt felületi kidolgozottság és pontosság elérését.

Anyaghatékonyság

A drága anyagok esetében a 3D nyomtatás csökkentheti az anyagpazarlást. Ezenkívül, ha az alkatrész olyan anyagból készül, amelyet nehéz megmunkálni, a szerszámok hajlamosabbak szorgalmasabban kopni, és a megmunkálási projekt költségei megnőnek. A PBF-hez képest az utóbbi technológiának sokkal magasabb az anyagcsere költsége a huzalhoz képest.

Javítás, karbantartás és funkció hozzáadása

Különösen hasznos a nagy értékű alkatrészek javításához. A Meltio technológiával anyagot lehet hozzáadni az elhasználódott vagy sérült területekre, majd a szubtraktív módszerekkel az alkatrészt vissza lehet állítani az eredeti specifikációknak megfelelően. Ezenkívül a Feature Additionnak köszönhetően új funkciókat lehet hozzáadni a már elkészült alkatrészekhez.

Kettős vezeték

Ez a megoldás a meghibásodott CNC megmunkálások helyreállítása révén még hatékonyabbá teszi a Meltio Dual Wire alkalmazásával, amely lehetővé teszi a kritikus területeken speciális tulajdonságokkal rendelkező anyagok alkalmazását, az alkatrész többi részén pedig egy másik, olcsóbb, más tulajdonságokkal rendelkező anyagot használ.

A gyártási folyamat lépéseinek csökkentése

A Melio CNC-műhelyben történő használatával a 3D nyomtatás csökkentheti a gyártási folyamat lépéseit. Azáltal, hogy gyorsan tudunk közel nettó alakú alkatrészeket előállítani, amelyeket aztán szubtraktív módszerekkel használunk, a teljes gyártási folyamat felgyorsul. Ezzel a technológiával elkerülhetők az olyan munkaigényes lépések, mint a vágás, hajlítás és hegesztés. A több gyártási lépés egyszerűsítése a működési hatékonyság növekedését és a munkaerőköltségek csökkenését eredményezi. Ezenkívül ez a technológia nagyobb munkamennyiséget tesz lehetővé (a nyomtatandó alkatrész méretétől függően) anélkül, hogy az előállított alkatrészek pontossága és minősége sérülne, és az emberi hibák is elkerülhetők.

Javított teljesítmény

A Meltio javíthatja az alkatrészek teljesítményét. Például a belső hűtőcsatornák precízen kialakíthatók a funkcionalitás javítása érdekében. Van olyan típusú hűtőcsatorna (spirálcsatorna), amelyet hagyományos módszerekkel nem lehet elkészíteni, de a Meltio segítségével lehetséges.

Gazdasági megvalósíthatóság

Vannak olyan esetek, amikor a mennyiség alacsony és az alkatrész összetett. Ez olyan rögzítést (speciális szerszámokat) igényel, hogy végül maga az üzleti szempontok nem válnak vonzóvá. A Meltio azonban képes ezeket a szerszámokat 3D nyomtatással előállítani, ami életképesebbé teszi a projektet.

A prototípustól a gyártásig

A 3D nyomtatás előnyös lehet a prototípusról a gyártásra való áttérés során. Lehetővé teszi a hatékonyabb prototípusgyártást, valamint a tervezési fázisban egyszerű módosítások elvégzését (anélkül, hogy a CNC-n újra kellene programozni a projekteket) és a vizsgálatot, ha szükséges és megvalósítható. Ha a tervezés elkészült, ugyanaz a berendezés használható a gyártáshoz.

TIPP: Fedezze fel a Meltio Engine CNC-integrációt, a legolcsóbb hibrid gyártási megoldást, amely szinte bármilyen CNC-géphez illeszkedik a piacon. link: Meltio Engine CNC Integration | Meltio x Büttner (buttner.hu)

4. Meltio M600 a gépipari szegmens számára

A Meltio 3D nyomtatója, a Meltio M600 a CNC megmunkáló központokban végzett munka szerves kiegészítője. Az alábbi megoldásokat kínálja a Meltio M600 nyomató segítségével más technológiákhoz képest:

Null pont rögzítés

E funkciók közül fontos kiemelni a Zero Point Clamping rendszert, amely lehetővé teszi a rögzítőlemezek pontos és gyors rögzítését az M600-as nyomtatóasztalához a gyártáshoz. Azzal is megkönnyíti a folyamatot, hogy az alkatrész közvetlenül az M600-ról a CNC-hez vihető át anélkül, hogy a pozícióját újra be kellene állítani. Ily módon a rendszer automatikusan felismeri a pontos helyet, ahol a megmunkálást el kell végezni, optimális ellenőrzést biztosítva a folyamat során és gyorsabb folyamatot.

Kék lézer

A 980-450 nm hullámhosszú kék lézer lehetővé teszi, hogy a korábban abszorpciós képességük miatt nem nyomtatható anyagok nyomtathatóvá váljanak, ami gyorsabb lerakódást eredményez alacsonyabb lézerteljesítmény mellett és alacsonyabb alkatrészenkénti energiafogyasztással. Ez leginkább az olyan fényvisszaverő anyagoknál figyelhető meg, mint az alumínium és a rézötvözetek, amelyek iránt nagy a kereslet, és amelyeket a hagyományos NIR lézerekkel nehéz megmunkálni. Ezzel a kék lézeres lerakófejjel a 3D nyomtatót ipari méretű gyártásra tervezték, és optimalizálták gépműhelyekre és más 24/7-es gyártási környezetekre.

Közel nettó alak

A közeli nettó alak előállítása a kritikus területek későbbi megmunkálásához (akárcsak az öntés).

Több huzalos vezeték

Ez az opció lehetővé teszi akár 4 anyag szekvenciális 3D nyomtatását (2 új anyag hozzáadásával: alumínium és réz), nagyon gyors automatikus huzalváltással.

Alkatrész ismételhetőség

Az új fejkialakítás kiküszöböli a kalibrálás szükségességét, elkerülve az emberi hibát és biztosítva az alkatrészek ismételhetőségét, ami ipari környezetben alapvető fontosságú.

A nap végén felszabadítja a CNC-gépek kapacitását

A CNC-gépek nap végi kihasználtságának optimalizálása további kapacitásokat szabadít fel, mivel ezeket optimálisan használják ki azáltal, hogy csak a kritikus felületek végső megmunkálásában adnak hozzáadott értéket, nem pedig a közel végleges formákhoz való durva blokkok megmunkálásában.

A működési hatékonyság növelésével több idő és erőforrás áll rendelkezésre több munka elvégzésére, ami lehetővé teszi, hogy ugyanazon a CNC-gépen több alkatrész fusson le, vagy a gyártási volumen növekedjen. Ez a jobb termelékenység nagyobb bevételt eredményez, mivel az áteresztőképesség maximalizálódik anélkül, hogy további berendezésekbe vagy erőforrásokba kellene beruházni, így a befektetés sokkal hamarabb megtérül.

TIPP: Tudjon meg többet a Meltio M600-ról a Meltio M600 brosúra letöltésével. link: Meltio_Products_Datasheets_M600 (buttner.hu)

5. A Meltio technológiájának a gépműhelybe történő integrálásának előnyei

Hogyan segít a Meltio technológia a gépipari szegmens számára? Számos előnye van, de ezek a legfontosabbak:

Átfutási idő és készlet

Egy alkatrész CNC-gépekkel történő gyártásához egy teljes, megfelelő méretű anyagtömbre van szükség, ami késedelmet okozhat a gyártásban, ha nem áll rendelkezésre. Ezzel szemben az orsók használatával bármilyen tekercsből azonnal a kívánt alkatrész lehet, függetlenül a méretektől, és nem kell várni. Ez nagyobb sokoldalúságot és hatékonyságot biztosít a gyártási folyamatban.

Szerszám- és anyagmegtakarítás

A megmunkálásra fordított kevesebb idő meghosszabbítja a szerszámok élettartamát, különösen kemény anyagok, például Inconel, titán és szerszámacélok megmunkálásakor. Ezenkívül az anyagfelhasználás is csökken, ha a megmunkálás blokkok helyett közel hálós alakzatokból történik. Mivel a hegesztőhuzal bármilyen alakhoz igazítható, megszűnik a különböző méretű, költséges készletek fenntartásának szükségessége.

Új additív üzletág

A gépműhelyek számára az egyik aggasztó terület a szubtraktív gyártásról az additív gyártáson alapuló új üzletágra való áttérés. Ez az átmenet nagyon jó lehetőséget jelent szolgáltatásaik bővítésére és a 3D nyomtatási technológia előnyeinek kihasználására a nagy pontosságú alkatrészek és komponensek létrehozásában.

Igent mondani, olyan új projektekre, amelyekre korábban nem volt lehetőség

Két feltétele van annak, hogy nemet mondjunk egy projektre: az első az összetett geometria, amelyet nem lehet legyártani, a második pedig az, hogy a gyártott alkatrészek olyan anyagokból készülnek, amelyeket nehéz megmunkálni. Ez a szerszámok elhasználódásával jár, és a felhasznált anyagok általában elég drágák. A just-in-time gyártással a 3D nyomtatás lehetővé teszi az alkatrészek igény szerinti gyártását.

6. Következtetés

A Meltio megoldást kínál három kihívásra, amelyekkel a megmunkáló vállalkozások manapság rendszeresen szembesülnek:

- A szerszámgépeken történő termelés megszakításának szükségessége, hogy ugyanezekkel a gépekkel egyedi munkadarabokat készítsenek.

- A nagy értékű fémekből készült alkatrészek hosszú átfutási ideje, ami gyakran abból adódik, hogy az adott anyagból készült öntvényekre vagy kovácsdarabokra várni kell.

- Olyan munkák, amelyeket vissza kell utasítani, mert a munka olyan kihívást jelentő anyagot vagy geometriát tartalmaz, amelynek megmunkálásában az üzem nem biztos, hogy gazdaságosan meg tudja oldani.

A Meltio számos előnyt kínál a gépipar számára. Általában jelentős anyagmegtakarítást tesz lehetővé, csökkenti a szerszámok kopását, növeli a CNC-gépek értékét a műhelyben, megkönnyíti a meglévő alkatrészek javítását, és lehetővé teszi a már legyártott alkatrészek funkcióinak hozzáadását.

Ami a Meltio M600 használatát illeti, a nap végén felszabadítja a CNC-gépek kapacitását, így gépenként több alkatrész vagy mennyiség dolgozható meg, ami növeli a bevételt. A CNC-berendezés megnövekedett kapacitása lehetővé teszi, hogy adott idő alatt több munkát végezzenek el.

A Meltio M600 jelentősége több iparágon is átível, köszönhetően alkalmazkodóképességének, nyomtatási minőségének és csökkentett anyaghulladékának, életképes megoldást kínálva a rugalmasságot, hatékonyságot és fenntarthatóságot kereső modern gyártás számára.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

További információ: www.buttner.hu , e-mail: meltio@buttner.hu