3D fémnyomtatási megoldások a védelmi logisztika hiányosságainak leküzdésére

Hogyan forradalmasítja a Meltio DED technológia a gyártási folyamatokat a védelmi szektorban, és milyen lehetséges hatása lehet ennek a katonai készenlétre és a működési hatékonyságra?

TARTALOMJEGYZÉK

• Eljutni oda, ahová a hagyományos gyártás nem képes

• Pozícióink megszilárdítása a védelmi ágazatban: A Meltio technológia alapvető szerepe

• A Meltio 3D fémnyomtatásának előnyei a védelemben

• Következtetés

Eljutni oda, ahová a hagyományos gyártás nem képes

A mai katonai és ipari műveletekkel összefüggésben a megbízható és hatékony gyártási megoldások iránti igény soha nem volt még ilyen nagy. A hagyományos ellátási láncok gyakran nem képesek kielégíteni az üzemeltetők sürgős igényeit, különösen a konfliktusövezetekben, ahol a logisztika bonyolult, és az alkatrészhiány miatt fontos küldetések leállhatnak. E kihívások tudatában a Meltio innovatív additív gyártási megoldásokat kínál a védelmi logisztika és karbantartás kritikus hiányosságainak leküzdésére.

Az ellátási lánc megszakadása súlyos következményekkel járhat, mivel a kritikus időszakokban kritikus alkatrészek nélkül maradnak a dolgozók. A Meltio technológiája helyszíni gyártási megoldásokat kínál ezeknek a kihívásoknak a kezelésére, lehetővé téve az alkatrészek gyártását közvetlenül a szükséges helyen. Ez az innováció nem csak a védelmi logisztika, hanem olyan ágazatok számára is előnyös, mint az olajipar és a bányászat, ahol a hiányzó alkatrészek miatti késedelmek sokba kerülhetnek.

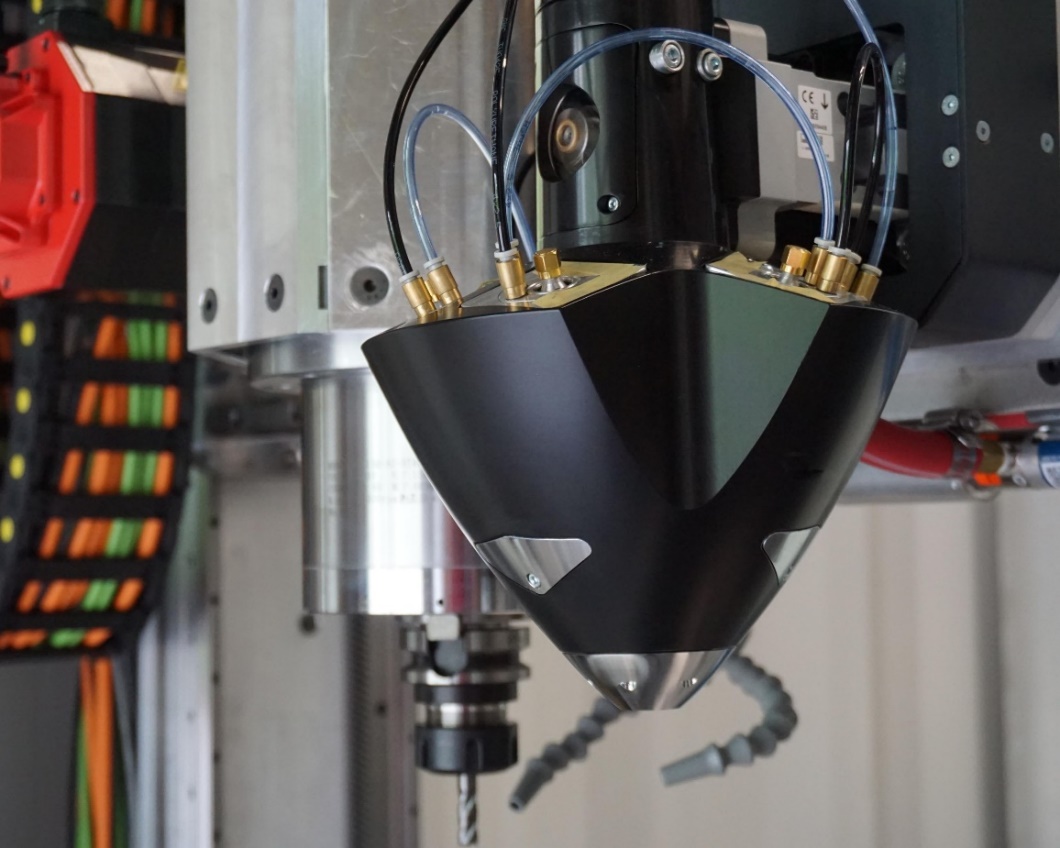

A problémát a Snowbird Meltio SAMM Tech nevű rendszerével oldották meg, amely a Meltio fémhuzalos, irányított energetikai leválasztású (DED) nyomtatófejét egy FANUC-vezérelt CNC-rendszerrel egy hordozható szállítókonténerbe integrálja, lehetővé téve a kritikus alkatrészek igény szerinti gyártását bárhol, és enyhítve ezt a problémát.

Ez egy, a Védelmi Minisztérium által jóváhagyott, irányított energiával történő leválasztási (DED) technológia, amely szabványos hegesztőhuzalt használ, és kiküszöböli a további lépések, például a hőkezelés szükségességét, javítva az alkatrészgyártás hatékonyságát és sebességét. Emellett a biztonságos nyersanyagok kiválasztása, mint például a sűrített argongáz használata, tükrözi a Snowbird és a Meltio elkötelezettségét a biztonság és a munkakörnyezetben való könnyű használat iránt.

Pozícióink megszilárdítása a védelmi ágazatban: A Meltio technológia alapvető szerepe

A 3D nyomtatás, vagy additív gyártás (AM) az elmúlt években a Védelmi Minisztérium számára is nagy érdeklődésre tartott és tart számot. Az Egyesült Államok Védelmi Minisztériuma 2021 januárjában mutatta be első Additív Gyártási Stratégiáját. E stratégia célja, hogy közös elveket és keretet határozzon meg e technológia fejlesztésének és bevezetésének megkönnyítése érdekében. A cél a katonai erők modernizációjának támogatása és készenlétének javítása.

A 3D fémnyomtatás használatának szükségessége még inkább érzékelhetővé vált azután, hogy nemrégiben a Somerset fedélzetén, az első AM-et használó hajón történtek. Erről mesélünk a következőkben:

Amikor a Consortium for Advanced Manufacturing Research and Education (CAMRE) mérnökcsapata a Somerset fedélzetére vitte Meltio hibrid 3D fémnyomtatóját a Rim of the Pacific 2024 gyakorlat kísérleti szektorának részeként, nem is sejtették, hogy hamarosan egy valós mérnöki incidens megoldására lesznek hivatottak.

Órákkal a beszállás után a legénység számára tiszta vizet előállító fordított ozmózisszivattyú egyik kritikus alkatrésze – ami elengedhetetlen a hosszabb ideig a tengeren tartózkodó hajókon – meghibásodott.

„Arra nem számítottunk, hogy ilyen hamar lehetőségünk lesz közvetlenül segíteni a hajó készenlétét” – mondta Charles Wallace hadnagy, a Naval Postgraduate School gépészmérnöke, és a csapat egyik tagja a fedélzeten – „Különösen egy olyan alapvető fontosságú dolog esetében, mint a fordított ozmózisszivattyú, ahol, ha elfogy a víz, akkor elég gyorsan haza kell jönnünk.”

Milyen előnyöket hozott az additív gyártás ezen a hajón?

Az additív gyártás hajókon történő sikeres megvalósításának előnyei közé tartozik az idő-, pénz- és helymegtakarítás, valamint a berendezések javításának és cseréjének lehetővé tétele egy versenyző környezetben. A Somerset esetében, ha a fordított ozmózisszivattyú meghibásodott volna a 6 hónapos bevetés során, az csökkentette volna a hajón az ivóvíz előállításának képességét a tengerészek és tengerészgyalogosok számára.

„Ha a legénységnek additív gyártás nélkül kellett volna cserealkatrészre támaszkodnia, az hetekig vagy hónapokig tartott volna” – mondta Jordan Blake törzsőrmester, a Marine Innovation Unit tagja, akit a hajó fedélzetén a projekt műszaki felügyeletével bíztak meg. „Ezzel a technológiával az új alkatrész már kinyomtatva és beépítésre készen áll, mielőtt a cserealkatrész megrendelése befejeződne”.

A Somerset egyetlen hibrid fémmegmunkáló géppel rendelkezett, amely a szubtraktív és additív gyártást kombinálta a Meltio, a Snowbird Additive Mobile Manufacturing Technology (SAMM Tech) DED gyártóegységével. Érdemes megjegyezni, hogy általában mind az additív, mind a szubtraktív gyártás részt vesz egy cserealkatrész elkészítésében. A Somersetben végzett tesztelés előtt ez a modell különböző gépek közötti váltogatást jelentett, de a két eljárás kombinálása racionalizálta a teljes munkafolyamatot.

Ezzel a megoldással a DED-3D nyomtatott alkatrészek nem igényelnek utófeldolgozást vagy hőkezelést, így a SAMM Tech a Meltio fejjel nagyon alkalmas gép olyan katonai alkalmazásokhoz, amelyekhez rövid időn belül fém alkatrészekre van szükség. Az alkatrészeket tehát ugyanazon a gépen lehet 3D nyomtatni, marni és befejezni.

A hibrid gép előrelépést jelent a hadsereg számára, ahogyan Wallace kifejtette: „Egy ilyen rendszer előnye, hogy képesek vagyunk számítógépesíteni [egy alkatrészt], elküldeni a kódot, majd miután kinyomtattunk valamit, az reprodukálhatóvá válik.”

A 3D nyomtatás nem csak gyorsabb és biztonságosabb, mint a hagyományos gépjavítás, de a cserealkatrészek gyakran erősebbek is. A hegesztés majdnem olyan erős vagy erősebb, mint az eredeti fém. Az AM lényegében hegesztéssel építkezik, ami azt jelenti, hogy a cserepéldány potenciálisan meghaladja a korábbi változat szilárdságát.

A 3D nyomtatás közvetlenül segít a Somersetnek abban, ami korábban lehetetlen volt: a tengeren létfontosságú berendezések létrehozásában, javításában és cseréjében. Bár a Védelmi Minisztériumnak a jövőben számos anyagi felkészültségi kihívással kell szembenéznie, nem kétséges, hogy a fejlett gyártás a jövőbeni megoldások részét képezi majd. A 3D nyomtatás új utakat nyit annak biztosítására, hogy az amerikai haditengerészet bárhonnan és bármikor folyamatos biztonságot és stabilitást tudjon biztosítani. A cél az, hogy a kritikus alkatrészek szállítási ideje napokról órákra csökkenjen.

TIPP: Fedezze fel, hogyan segíti a Meltio egyedülálló technológiája a fegyveres erőket világszerte. Link:

A Meltio 3D fémnyomtatásának előnyei a védelemben

Az irányított energiával történő leválasztás (DED) technológia az additív gyártás élvonalába tartozik, és átalakítja az összetett fém alkatrészek gyártását. A hagyományos, porokat használó módszerekkel ellentétben a DED szabványos hegesztőhuzalt használ alapanyagként, ami páratlan sokoldalúságot és költséghatékonyságot kínál. Ez a különböző ötvözetekben kapható huzal a gyártók számára a rozsdamentes acéltól a titánig széles anyagválasztékot biztosít, lehetővé téve az egyedi igényeknek megfelelő, testre szabott alkatrészek létrehozását. Ez a rugalmasság számos iparágban alkalmazható, például a repülőgépiparban, az autóiparban és a védelmi iparban, ahol a pontos anyagválasztás kulcsfontosságú.

A Snowbird és a Meltio együttműködésének eredménye a SAMM Tech platform, amely integrálja a Meltio DED technológiáját. Ez az integráció lehetővé tette a Snowbird számára, hogy egy bevethető és sokoldalú additív gyártási megoldást kínáljon, amely bármilyen környezetben működőképes. Akár katonai műveletekhez szükséges kritikus alkatrészek gyártásáról, akár távoli helyszíneken történő ipari alkalmazások támogatásáról van szó, a SAMM Tech az additív gyártás területén bomlasztó innovációt jelent. A dinamikus és kihívásokkal teli környezetekben a működőképesség fenntartására irányuló növekvő nyomással szemben a Snowbird és a Meltio az élvonalban helyezkedik el azáltal, hogy olyan megoldásokat kínál, amelyek segítenek az üzemeltetőknek leküzdeni az akadályokat és teljesíteni a küldetés céljait.

Biztonság

A hegesztőhuzal használata a DED technológiában javítja a biztonságot és csökkenti a porral kapcsolatos kockázatokat. Az inert sűrített gázok, például argon használata csökkenti a szállítás és a gyártás során keletkező tüzek valószínűségét. Ez a biztonsági funkció nemcsak a személyzetet és a berendezéseket védi, hanem biztosítja a folyamatos termelést is, javítva a működőképességet a nagy kockázatú környezetekben. Ezenkívül a fémrétegek DED-technológiával történő precíz lerakása minimalizálja az anyagpazarlást, optimalizálva az erőforrások felhasználását és elősegítve a gyártási folyamatok fenntarthatóságát.

Precizitás a gyártásban

A DED egy fókuszált energiaforrás kihasználásával kivételes pontosságot ér el a rétegenkénti fémleválasztás során, lehetővé téve a bonyolult, mechanikai tulajdonságokkal rendelkező alkatrészek létrehozását. Ez a pontosság kiterjed a nagyméretű alkatrészgyártásra is, ahol a DED kiválóan alkalmas arra, hogy minimális utófeldolgozási követelményekkel kiváló minőségű eredményeket adjon.

Az összetett geometriák előállításának és több anyag egyetlen alkatrészbe történő integrálásának képessége kiemeli a DED sokoldalúságát és alkalmasságát az igényes alkalmazásokhoz. Mivel az iparágak egyre inkább elfogadják az additív gyártást annak hatékonysága és agilitása miatt, a DED a modern gyártás változó igényeinek kielégítésére szolgáló, bevált megoldásként tűnik ki.

Hibrid gyártás

Nagyon összetett, megmunkálási tűréshatárokkal rendelkező alkatrészek készítése ugyanabban a folyamatban. Ez a szinergia számos jelentős előnnyel jár. Először is, csökkenti a teljes gyártási időt azáltal, hogy a két folyamatot egyetlen munkafolyamatba egyesíti, így nem kell az alkatrészeket különböző gépek között átrakni. Másodszor, lehetővé teszi a meglévő alkatrészek javítását és módosítását a már megmunkált szerkezetek új anyag hozzáadásával, optimalizálva az erőforrások felhasználását és meghosszabbítva az alkatrész élettartamát.

Ezenkívül a több anyag egyetlen hibrid műveletben történő integrálásának képessége lehetővé teszi a különböző iparágak, például a repülőgépipar, az autóipar és a védelmi ipar speciális igényeihez igazodó, jobb mechanikai tulajdonságokkal és további funkciókkal rendelkező alkatrészek létrehozását.

Alkatrész javítás és funkció hozzáadása

A Meltio technológia számos előnyt kínál, mivel lehetővé teszi a meglévő alkatrészek javítását és frissítését. A drága alkatrészek élettartamának meghosszabbításával és az anyag- és munkaköltségek jelentős csökkentésével a Meltio nemcsak a fenntarthatóbb gyakorlatokat segíti elő a hulladék és az új alkatrészek gyártásának minimalizálásával, hanem a helyszíni javítás megkönnyítésével és az állásidő csökkentésével optimalizálja a működési hatékonyságot is.

Ezenkívül a Meltio „funkció hozzáadása” funkciója új funkciókat ad az alkatrészekhez azáltal, hogy talán költségesebb anyagot helyez el a kritikus területeken és kevésbé költséges anyagot az alkatrész többi részén, lehetővé téve a módosításokat, testreszabásokat és felújításokat anélkül, hogy új alkatrészeket kellene gyártani. Ez a tervezési rugalmasság és a meglévő alkatrészek adaptálásának és továbbfejlesztésének képessége átalakítja az alkatrészgazdálkodást, költséghatékony, fenntartható és adaptálható megoldásokat kínálva, amelyek javítják a hatékonyságot és a tartósságot az ipari környezetben.

Következtetés

A Meltio a védelmi ágazat számára olyan robusztus és alkalmazkodó megoldást kínál, amely optimalizálja az alkatrészek gyártását, javítását és testreszabását, ezáltal erősítve a katonai műveletek hatékonyságát és fenntarthatóságát.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

További információ: www.buttner.hu, e-mail: meltio@buttner.hu