A fém alkatrészek 3D nyomtatásának előnyei

A 3D nyomtatás, más néven az additív gyártás abból az igényből fakadt, hogy alternatívát találjunk a hagyományos gyártás helyett, és megpróbáljuk pótolni annak főbb hiányosságait, például a folyamat során bekövetkező nagyfokú anyagveszteséget vagy a velejáró geometriai korlátokat.

A hagyományos gyártás egy tág fogalom, amely magában foglalja az összes ismert gyártási eljárást, amelyeket az emberiség történelmének évszázadai során fémtárgyak előállítására használtak. A fém alkatrészek gyártási eljárásainak több kategóriája létezik, amelyek a mögöttes fizikai elvek alapján csoportosíthatók:

öntési eljárások, amelyek megolvasztott fémből alakítanak ki alkatrészeket;

kovácsolási eljárások, amelyek során a (forró) felhevített fémet rugalmasan alakítják a végső formához közeli alakra;

hideg vagy meleg sajtolási eljárások, amelyek során egy vékony fémlemezt vágnak és hajlítanak a végső formájára;

megmunkálási eljárások, amelyek során a végleges, pontos alkatrészt egy tömör anyagból alakítanak ki.

Az első három kategória meglehetősen hatékony az anyagfelhasználás szempontjából, de általában a tömeggyártásra korlátozódnak, mivel jelentős előzetes szerszámberuházást igényelnek. Másrészt a megmunkálás, amelyet szubtraktív gyártásnak is nevezhetünk, amely nagyobb mértékű rugalmasságot kínál, ugyanakkor nagyobb anyagpazarlással jár.

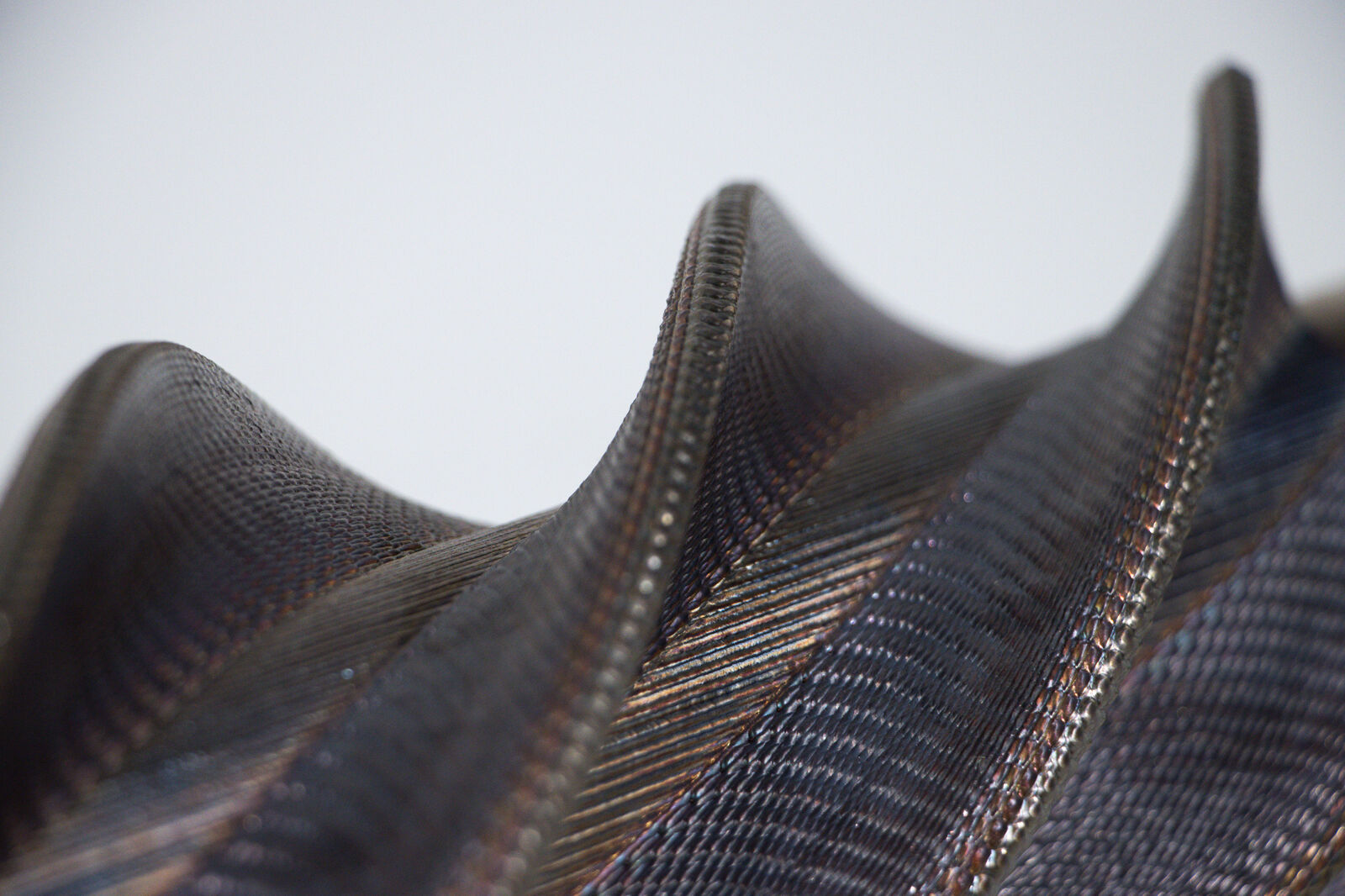

Ezzel szemben az additív gyártás során a háromdimenziós alkatrész úgy épül fel, hogy az anyagot folyamatosan, rétegről rétegre rakják le, hulladék nélkül, mint például a Meltio lézeres fémleválasztási technológiájában.

Hogyan működik a 3D fémnyomtatás?

Az additív gyártás változást hoz napjaink gyártási folyamataiban, megváltoztatja az alkatrészek tervezésének és kivitelezésének módját. Ezek az új additív megoldások számos ipari ágazatnak, például a repülőgépiparnak, a védelmi iparnak, az autóiparnak, az olaj- és gáziparnak stb. kedveznek, részben azért, mert az additív gyártás gyors, automatizált és alacsony költségű folyamatokat kínál, ráadásul az alkatrészek tervezésekor a geometria szabadságát is lehetővé teszi.

A Meltio 3D nyomtatási technológiája minden eddiginél egyszerűbbé teszi az összetett jellemzőkkel és geometriával rendelkező alkatrészek gyártását. Az anyagfelhasználás optimalizálásával a Meltio 3D fémnyomtatása nagyon vonzó megoldás a hagyományosan nehezen vagy költségesen előállítható alkatrészek gyártására. Például az értékes fémekből (titán, nikkel szuperötvözetek, különleges acélok) készült alkatrészek, amelyeket egy tömbből faragnának ki, és így a végső alkatrészek tömege az eredeti tömeg akár 1/10-ed része is lehet, nagyban profitálnak abból, hogy additív módon, csak a szükséges anyagmennyiséggel gyártják őket.

Az additív technológiákon belül a Meltio egy LMD (lézerrrel történő fém lerakás) eljárás, egyfajta Directed Energy Deposition technológia, amely egy alapanyagot, hegesztőhuzalt használ, amelyet egy fókuszált hőforrással olvasztanak meg a lerakódás során. Ahelyett, hogy egy előre lerakott alapanyag-rétegen dolgoznánk, a DED-ben az energiaforrás és az alapanyag a gyártási folyamat során találkozik, lehetővé téve a folyamatos építési folyamatot.

Az energiaforrást pontosan arra a pontra irányítják, ahol az anyagot lerakják, az alapanyagot pedig folyamatosan adagolják a rendszerbe, miközben megolvad. Ahogy az alapanyag megolvad, a korábban lerakott rétegekhez hegeszti magát, sűrű szerkezetet hozva létre.

Az energiaforrásnak és az alapanyagnak ez az egyidejű kombinációja a DED-ben megkülönbözteti más fémadalékos gyártási eljárásoktól, például a porágyfúziós (Powder Bed Fusion, PBF) technikáktól, ahol a fémport az építési platformra szórják, majd szelektíven megolvasztják az alkatrész megépítéséhez.

TIPP: Ha mélyen el akarsz merülni a fém 3D nyomtatásban, olvasd el a cikket aA huzal alapú 3D fémnyomtatás előnyei-ről. (link: A huzal alapú 3D fémnyomtatás előnyei | Meltio x Büttner (buttner.hu))

Milyen előnyökkel jár a Meltio 3D fémnyomtatás?

A Meltio technológiájának egyik legvonzóbb meglátása az ügyfelek számára az, hogy a felhasznált anyagmennyiség optimalizálásával jelentős megtakarításokat kínál, ami az ellátási lánc hatékonyságának javulását eredményezi. E technológia használata során már régóta nincs szükség a különböző formátumok kiterjedt készleteinek fenntartására, mivel lehetővé teszi a végleges előformák (nettó alakhoz közeli) pontos előállítását.

A folyamat sokszor gyorsabb is lehet a hagyományos módszerekhez képest ott, ahol az anyageltávolítási folyamat egyébként kiterjedt lenne. További, közvetett előnye, hogy a megmunkálószerszámokon is megtakarítás érhető el.

Mindez a rögzítéshez szükséges további szerszámok nélkül történik, és teljesen sűrű szerkezetet kínál a hagyományos eljárásokkal elérhető tulajdonságokhoz hasonló vagy jobb mechanikai paraméterekkel.

Olvasson azonban tovább, mert most közelebbről megnézzük a 3D fémnyomtatási technológia néhány előnyét a Meltio technológia segítségével.

A Meltio additív gyártás egyedülálló jellemzői

Amikor extra funkcionalitásról beszélünk, egy kulcsfontosságú szempontra utalunk: a gyártott alkatrészek sokoldalúságára. Ez a sokoldalúság annak köszönhető, hogy a Meltio technológia az anyagok széles skálájával képes dolgozni, ami lehetővé teszi, hogy a gyártott alkatrészek különböző mechanikai tulajdonságokkal rendelkezzenek.

A Meltio technológiája kiemelkedik a kivételes mechanikai tulajdonságokkal rendelkező alkatrészek gyártásának lehetővé tételével, ami számos lehetőséget nyit az alkalmazások és az alkatrész funkciói tekintetében. A megfelelő anyagok kiválasztásához elengedhetetlenül fontos ismerni az alkatrész tervezett felhasználását; például a súrlódással, vágással vagy ütődéssel járó helyzetekben, mivel jelentős ütéseknek vagy igénybevételnek lesznek kitéve, elengedhetetlen, hogy az alkatrészek kemény, kopásálló felületet biztosítsanak.

Ezt a potenciált az a tény teszi lehetségessé, hogy a Meltio nem kötelezi a felhasználót arra, hogy korlátozott számú anyagra összpontosítson, hanem a nyílt platform megközelítésnek köszönhetően lehetővé teszi a kereskedelmi forgalomban kapható hegesztőhuzalok használatát, amennyiben azok a megfelelő átmérő tartományba tartoznak. Ez azt jelenti, hogy az LMD-vel alkatrészt gyártani kívánó tervező ugyanazt az anyagot szerezheti be, mint amit a hagyományos gyártás során használt, anélkül, hogy a korlátozott választékhoz kellene alkalmazkodnia.

Másrészt, amikor extra funkcionalitásról beszélünk, akkor a Meltio nyomtatási technológia és rendszerek által kínált előnyre utalunk, másokkal szemben. Konkrétan arra a képességére, hogy akár két különböző anyagot is használhat (és a Meltio M600 esetében), vagy amit „Dual Wire” néven ismerünk. Az ebben a funkcióban rejlő lehetőségeket egy másik bejegyzésben fogjuk részletesebben megvizsgálni.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

További információ: www.buttner.hu , e-mail: meltio@buttner.hu