A Meltio megszilárdítja etalon pozícióját a védelmi szektorban

A francia haditengerészet már érvényesítette a Meltio szabadalmaztatott additív gyártási technológiájának használatát a tényleges offshore manőverekhez. A közelmúltban a francia Charles de Gaulle repülőgép-hordozó a Meltio technológiájának segítségét kérte rozsdamentes acél fém alkatrészek gyártásához és javításához a Meltio M450 3D fémnyomtató kísérleti szakaszának folytatásához.

Így a francia haditengerészet mérnökei a touloni (Dél-Franciaország) logisztikai bázisáról és arzenáljáról megkapták a Charles de Gaulle repülőgép-hordozótól a szükséges fémalkatrész jellemzőit és tulajdonságait, és távsegítő módban a szárazföldről érkező Meltio M450 feldolgozta az információkat, és a Meltio adalék technológiával legyártotta a szükséges alkatrészt, amelynél a teszt sikeres volt. A cél az volt, hogy a fedélzeten a rozsdamentes acél alkatrészek azonnali javítási és gyártási igényeit megoldja az egyedülálló additív gyártástechnológiával.

TARTALOMJEGYZÉK

1. A 3D nyomtatás fejlődése a tengeri és haditengerészeti szektorban: esettanulmány

2. A Meltio 3D nyomtatás előnyei a védelmi szektor számára

3. Megbízható választás hadseregek számára szerte a világon

A 3D nyomtatás fejlődése a tengeri és haditengerészeti szektorban: esettanulmány

Az additív gyártás a tengeri és haditengerészeti védelmi iparban óriásit fejlődött az elmúlt években, és a prototípuskészítésen túl különböző célokra is. A hajócsavaroktól, folyami siklóktól és kábeltömszelencéktől a tengeralattjáró szelepekig egyre nagyobb teret hódítanak a végfelhasználói és gyártási alkatrészek 3D nyomtatási alkalmazásai. Ezen túlmenően, a Meltio 3D nyomtató egyedülálló előnyt jelent, hogy igény szerint a helyszínen lehet alkatrészeket gyártani vagy javítani.

Franciaországban a francia haditengerészet arról számolt be, hogy a Meltio 3D-fémnyomtatása lehetővé tette a Charles de Gaulle repülőgép-hordozó meghibásodásának megoldását. Ez a hajó nagy intenzitású környezetben, a Fleet Support Service (SSF) által szervezett operatív karbantartási gyakorlatot hajtott végre, amely a haditengerészet logisztikai osztályának műhelyeiben zajlott Toulonban.

A gyakorlat fő célja annak biztosítása volt, hogy a hajók sérüléseinek helyreállítására alkalmazott eljárások és megoldások kellően robusztusak és hatékonyak legyenek ahhoz, hogy valós harci vagy hadműveleti körülmények között működjenek. Ezért szerették volna tesztelni és biztosítani, hogy javítási módszereik hatékonyak és megbízhatóak legyenek még nagy nyomású és vészhelyzetekben is.

A francia haditengerészet mérnöke Meltio 3D fémnyomtató berendezéssel.

A francia haditengerészet mérnöke Meltio 3D fémnyomtató berendezéssel.

Képek: Marie Bailly / French Navy / Defense //Jeremy Vacelet / French Navy

Részletek: SSF – Service Soutien de la Flotte

Jean-Marc Quenez, a francia védelmi minisztérium Flottatámogató Szolgálatának (SSF) innovációs igazgatója így nyilatkozott a meltiói tapasztalatokról:

„A Meltio M450 használatának kezdeti pontján vagyunk a Marine Nationale számára. Használati állapota kísérleti jellegű. A francia haditengerészet a Meltio M450-et használja a szárazföldön. A gépet a haditengerészeti bázisunkon telepítik, amely Toulon városában található. A dél-franciaországi Toulouse-i technológiai központunkban (DGA/Techniques Aéronautiques) több hónapig tartó tesztelés után a Meltio DED huzallézeres technológiájának tesztelése céljából a nyomtatót jóváhagyták Toulonba való átvitelre. Ennek az átvitelnek a fő célja, hogy tesztelje ezt a gépet a tengerészgyalogos hajók igényeinek megfelelően, amelyek javítási és gyártási igényeiket különböző fémes anyagokban, elsősorban rozsdamentes acélban és inconelben, amelyekre a Meltio M450 hatékonynak tűnik a beszerzett alkatrészeket.”

Ebben az esetben a Meltio megoldása lehetővé tette, hogy a ballasztlégkompresszorhoz (DBAC) egy 3D fémcsere-permetezőlemezt mindössze 5 nap alatt lehessen legyártani, ahelyett, hogy a hagyományos haditengerészeti ellátási csatornákon keresztül heteket vesz igénybe.

Ez az alkatrész arra szolgál, hogy a túlnyomásos levegőt a sósvizes tartályokon keresztül kényszerítsék át, és a felgyülemlett sósvizet kiürítsék. A tartályokat feltöltik, hogy csökkentsék a hajó merülését kétéltű hadműveletek során. A fém permetezőlemez tengeri gyártása lehetővé tette a hajó számára, hogy csökkentse a csereszerelvény beszerzéséhez szükséges időt.

A gyártása ráadásul technológiai kihívást is jelentett a francia mérnökcsapat számára, hiszen a legyártandó alkatrésznek fémből kellett készülnie – ez volt az első a részlegnél, amely korábban soha nem alkalmazta ezt a gyártási eljárást.

A Meltio által kifejlesztett és a francia haditengerészet által használt 3D fémnyomtató.

A Meltio által kifejlesztett és a francia haditengerészet által használt 3D fémnyomtató.

Képek: Marie Bailly / French Navy / Defense //Jeremy Vacelet / French Navy

Részletek: SSF – Service Soutien de la Flotte

A Meltio 3D nyomtatás előnyei a védelmi szektor számára

A Meltio 3D nyomtatás jelentős hatást gyakorolt a különböző iparágakra, és ez alól a tengeri és hajóépítő szektor sem kivétel. A Meltio fejlett 3D nyomtatási megoldásaival jelentős mértékben hozzájárult a gyártási folyamatok fejlődéséhez, és emellett számos előnnyel is jár:

Egyedi alkatrészgyártás

A Meltio igény szerint testreszabott alkatrészek gyártását teszi lehetővé. Ez különösen akkor hasznos, ha nehezen beszerezhető vagy hosszú átfutási időt igényel. (pl. elavult katonai alkatrészek vagy javításra szoruló alkatrészek).

A 3D nyomtatással ezek az alkatrészek gyorsan és gazdaságosan előállíthatók, csökkentve ezzel az állásidőt és a kapcsolódó költségeket. Ezenkívül a 3D nyomtatás lehetővé teszi olyan összetett geometriák létrehozását, amelyeket lehetetlen vagy nagyon költséges lenne hagyományos módszerekkel előállítani.

Végeredményben az ellátási lánc hatékony, amint azt a francia haditengerészet is kiemelte: „Ezeket az alkatrészeket alacsony köbcentiméterenkénti gyártási költséggel gyártják. Ráadásul a végrehajtás sebessége és hatékonysága olyan, hogy a termelés versenyképesebb a hagyományos gyártási módszerekkel szemben.”

Súly- és anyagcsökkentés

A 3D nyomtatás egyik fő előnye, hogy a szerkezeti szilárdság veszélyeztetése nélkül optimalizálható az alkatrészek tervezése a súly csökkentése érdekében. A Meltio lehetővé teszi könnyebb alkatrészek gyártását kevesebb anyag felhasználásával, ami különösen előnyös a tengeri ipar számára.

A francia haditengerészet mérnöke a Meltio 3D fémnyomtatott részen dolgozik.

A francia haditengerészet mérnöke a Meltio 3D fémnyomtatott részen dolgozik.

Képek: Marie Bailly / French Navy / Defense //Jeremy Vacelet / French Navy

Részletek: SSF – Service Soutien de la Flotte

Gyors prototípuskészítés

A termékfejlesztési ciklus jelentősen felgyorsul, ami gyorsabb és hatékonyabb innovációt tesz lehetővé. Például a tengeri permetező fémlemezének, a ballasztlevegő-kompresszornak (DBAC) gyártása, amelyet a USS Bataan fedélzetén végeztek, lehetővé tette a hajó számára, hogy csökkentse a csereszerelvény beszerzéséhez szükséges időt, ami összesen 5 nap.

Javítás és karbantartás

A Meltio technológiáját a meglévő alkatrészek javítására és karbantartására is használják. A teljes alkatrészek cseréje helyett csak a sérült területek javítása lehetséges 3D nyomtatással, ami idő- és költségmegtakarítást eredményez. Ezen túlmenően ez a technológia azt az előnyt kínálja, hogy lehetővé teszi a helyszíni javításokat, ami döntő fontosságú azon hajók számára, amelyek nem engedhetik meg maguknak a hosszú leállási időt, vagy olyan távoli helyeken vannak, ahol a megállást nem lehet fontolóra venni.

„Az additív gyártás (AM) bevezetése a haditengerészeti műveletekbe támogatja a készenlétet és az önellátást” – mondja Brendan McLane, a Haditengerészeti Felszíni Erők parancsnoka. „Ezek a nyomtatók képesek segíteni a haditengerészetet a hajók és az évtizedekben mért élettartammal rendelkező rendszerek elavulási problémáinak leküzdésében, és közvetlenül hozzájárulnak rendszereink és hajóink fokozott működéséhez” – mondja Jason Lloyd, a NAVSEA főmérnöke.

Fejlett anyagok

A Meltio olyan megoldásokat fejlesztett ki, amelyek lehetővé teszik az anyagok széles skálájának használatát, beleértve a fejlett fémeket is, mint például a rozsdamentes acél, titán vagy nikkelötvözetek. A közelmúltban megkezdtük a Marine Bronze paramétereinek fejlesztését és tesztelését az új Meltio M600 géppel, tekintettel arra, hogy a bronzötvözetek milyen jó eredményeket értek el technológiánkkal.

Ezek az anyagok nélkülözhetetlenek a tengeri alkalmazásokhoz, mivel magas korrózióállóságukkal és zord körülmények között is tartósak. Különösen a tengeri bronz természetes antimikrobiális tulajdonságokkal rendelkezik, amelyek segítenek megakadályozni a baktériumok és más mikroorganizmusok elszaporodását a felületén. Kiváló kopásállósággal és kiváló hő- és elektromos vezetőképességgel is rendelkezik.

Az ezekkel az anyagokkal történő nyomtatás új lehetőségeket nyitott meg a hajózási alkatrészek tervezésében és gyártásában. Ráadásul az anyagainkból készült alkatrészek sűrűsége nagy, pontosabban 99,99%, amint azt a haditengerészet jelentette: „A 3D fémnyomtatás használata lehetővé teszi teljesen sűrű alkatrészek szállítását különféle ipari alkalmazásokhoz.”

TIPP: Fedezze fel a Meltio Materials teljes választékát és tulajdonságait a Meltio Materials oldalon. (link: Materials – Single & Dual Wire | Meltio x Büttner (buttner.hu)

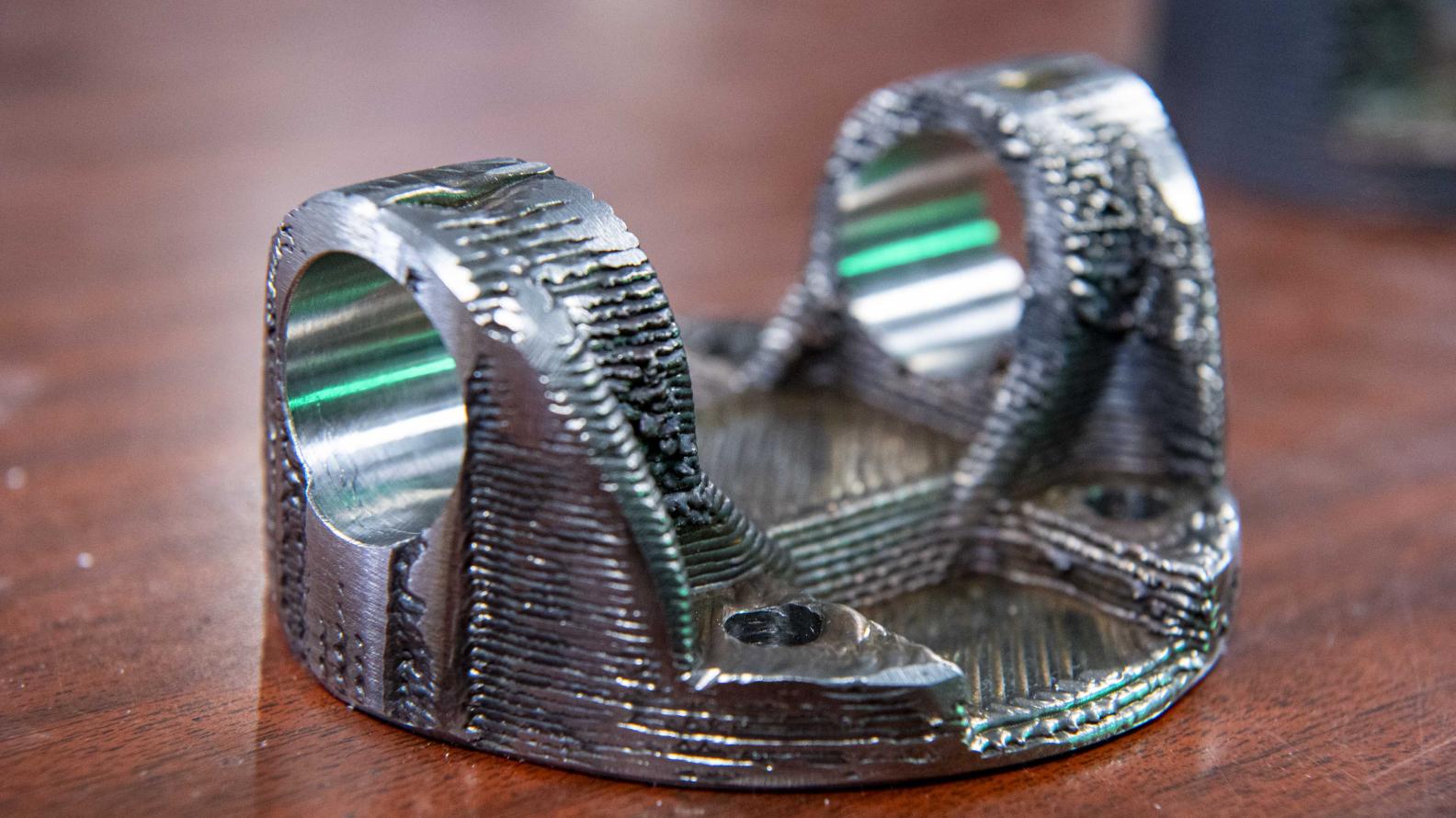

Rozsdamentes acél 3D nyomtatott alkatrész, amelyet a francia Marine Nationale készített Meltio adalékos gyártóberendezéssel.

Rozsdamentes acél 3D nyomtatott alkatrész, amelyet a francia Marine Nationale készített Meltio adalékos gyártóberendezéssel.

Képek: Marie Bailly / French Navy / Defense //Jeremy Vacelet / French Navy

Részletek: SSF – Service Soutien de la Flotte

Megbízható választás hadseregek számára szerte a világon

Nem ez az első alkalom, hogy katonaság használja a Meltio 3D nyomtatási technológiáját, mivel az amerikai és a spanyol hadsereg is használja már.

Az amerikai haditengerészet USS Bataan fedélzetén készült egy nyomtatott alkatrész, amely bemutatja a Meltio e hadihajó fedélzetére telepített hibrid rendszerének sikeres eredményeit, jelen esetben számítógépes gépen vagy CNC marógépen. A pótalkatrészek tengeri beszerzésének lehetősége kihívást jelent, különösen, ha a hely rendkívüli, és a sok évtizedes alkatrész már-már elavult. Az amerikai haditengerészet hajója, a USS Bataan úgy kezeli a problémát, hogy elsőként alkalmaz olyan hibrid gyártási rendszert, amely magában foglalja Meltio fejét egy marógépen, és ipari minőségű gyártási képességeket biztosít a tengerészeknek.

A Meltio megoldása lehetővé tette a ballasztlevegő-kompresszor (DBAC) 3D fémcsere-permetezőlemezének gyártását mindössze 5 nap alatt, ahelyett, hogy a hagyományos haditengerészeti ellátási csatornákon keresztül esetleg hetekbe telne.

Ez a mérföldkő elnyerte az XtechInternational díjat, mellyel a Meltio „stratégiai technológiai partner” lett az ország jelenlegi és jövőbeli katonai és biztonsági fejlesztési terveiben.

Spanyolország esetében a Soluciones Sicnova, a Meltio megoldások spanyolországi forgalmazója megállapodást írt alá a védelmi minisztériummal, hogy négy éven belül „közös akciókat hajtson végre egy olyan digitalizációs stratégia kidolgozására és végrehajtására, amely egyszerűsíti az alkatrészek gyártását és pótalkatrészeket az ellátási láncukban”. A védelem célja a fegyveres erők ellátási és logisztikai láncának javítása, a flották működőképességének, a hadműveleti erőforrások növelése, az alkatrészek és darabok elavulásával kapcsolatos problémák elkerülése, valamint hasznos élettartamuk növelése a tervezési és additív gyártási stratégián keresztül, amely lehetővé teszi alkatrészek és szerszámok fejlesztését és gyártását.

A francia haditengerészet már azt fontolgatja, hogy beépítik a közelgő valós gyakorlatokba, és a jövőben akár hajókon is beépíthetik flottájába.

Így az Egyesült Államok és Spanyolország után Franciaország a harmadik ország, amely sikeresen integrálta a Meltio technológiát a spanyol technológia átvételét célzó tesztjeibe. Más hadseregek továbbra is haladnak a technológia érvényesítési folyamataiban.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

További információ: www.buttner.hu, e-mail: meltio@buttner.hu