A rozsdamentes acél és a szuperötvözetek kombinálása nagy teljesítményű többanyagú alkalmazásokhoz

A különböző anyagi tulajdonságok kombinálásának szükségessége, hogy ellenálljunk a zord körülményeknek, széles iparágak széles skáláján ismétlődő igény volt. Hagyományosan ezt a konvencionális többanyagú gyártás révén érték el, amely gyakran több lépést és összeillesztési folyamatot igényelt. Azonban az a képesség, hogy egy teljes komponenst egyetlen folyamatban, adalékos gyártás segítségével állítsunk elő, miközben két különböző anyagot integrálunk egyetlen nyomtatásban, ígéretes lehetőséget kínál a további kutatásra.

TARTALOMJEGYZÉK

1. Miért kombináljuk az SS316-ot és az Inconel 718-at

2. Miért a Meltio a többanyagú gyártáshoz

3. A teljes folyamat áttekintése

4. Kulcsfontosságú megállapítások: Amit megtanultunk az SS316 és Inconel 718 kombinálásából

5. A Meltio technológia előnyei

6. Összegzés

Bevezetés

Képzelj el olyan anyagokat, amelyek ötvözik a két világ legjobb tulajdonságait: a szilárdságot és tartósságot a korrózióállósággal és költséghatékonysággal.

Hagyományosan az ilyen többanyagú kombinációk létrehozása külön gyártási folyamatokat és összetett összekapcsolási technikákat igényelt. Azonban az adalékos gyártás (AM) fejlődése lehetővé teszi a különböző anyagok zökkenőmentes integrálását egyetlen lépésben.

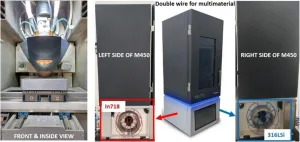

Ez a cikk egy áttörő kutatásba nyújt betekintést, amelyben a kutatók egy huzalos alapú Irányított Energia Depozíció (DED-huzal) folyamatot alkalmaztak, a Meltio lézeres 3D fémnyomtató technológiájával, hogy ötvözzék a Rozsdamentes Acélt (SS316) és az Inconel 718-at (IN718) egyetlen építési folyamat során, így robusztus többanyagú komponenseket készítettek. A konkrét kutatásban három IN718/SS316 többanyagú mintát terveztek és sikeresen legyártottak a Meltio többlézeres fej depozíció alkalmazásával.

1. Miért kombináljuk az SS316-ot és az Inconel 718-at

A rozsdamentes acél (SS316L) és a nikkel-alapú szuperötvözet, az Inconel 718 (IN718) többanyagú rendszere egyre nagyobb figyelmet kapott a többanyagú struktúrák kutatásában, mivel különböző tulajdonságaikat egyetlen gyártási folyamat során ötvözik.

A Meltio SS316L egy ausztenites acél, amely kiváló tartóssággal, alacsony reakciókészséggel és megfelelő magas hőmérsékleti tulajdonságokkal rendelkezik. Az ötvözet alacsony széntartalmának köszönhetően különösen ajánlott, ahol intergranuláris korrózióval fenyegetett területek vannak. Ennek eredményeként az SS316L-ből készült alkatrészek kiváló választást jelentenek a korrózióval veszélyeztetett alkalmazások számára.

A Meltio Nickel 718 egy rendkívül sokoldalú és korrózióálló ötvözet, amely kivételes mechanikai tulajdonságokkal rendelkezik magas és alacsony hőmérsékleten egyaránt. Képessége, hogy ellenálljon a zord környezeteknek és a nagy igénybevételt jelentő alkalmazásoknak, lehetővé tette számára, hogy népszerű választás legyen számos iparágban, beleértve a légi- és űripart, az energiát és a tengeri ipart. Mivel a Nickel 718 egy nehezen megmunkálható ötvözet a hagyományos módszerekkel, a 3D nyomtatás megkönnyíti alkalmazását szélesebb körű felhasználásokhoz.

Ezért választották az SS316-ot és az IN718-at ebben a kutatásban, mivel ezek előnyös kombinációja a szilárdságnak és a korrózióállóságnak magas hőmérsékleten. Az IN718/SS316 többanyagú rendszerben az IN718 magas kopás- és korrózióállóságot biztosít ott, ahol magas hőmérsékletre van szükség, míg az SS316 hozzájárul a lokális súly- és költségcsökkentéshez.

Az olyan alkalmazások, mint a gázturbina alkatrészek, a nagy teljesítményű autóipari szelep szárak és bevonatok, nagy hasznot húznak ezen tulajdonságok kombinálásából.

2. Miért a Meltio a többanyagú gyártáshoz

A legértékesebb kutatások, amelyek az IN718 és az SS316 egyetlen anyagok feldolgozására összpontosítanak, elsősorban a porágyas fúzióval (PBF) és a por alapú Irányított Energia Depozíció (DED) technológiákkal foglalkoznak. Ezek az adalékos gyártási (AM) technológiák kiemelkedő fontossággal bírnak a komplex geometriák, a jó precizitás és a felületi minőség szempontjából. Azonban magas berendezési költségekkel, alacsonyabb depozíciós sebességgel és néhány korláttal rendelkeznek a nagy alkatrészek gyártása terén, ha összehasonlítjuk őket a huzal alapú AM technológiákkal, mint például a Huzal és Ív Adalékos Gyártás (WAAM), amely széles körben elismert a nagy ipari alkatrészek előállításában, amint azt más kutatások is tárgyalják.

Ezzel szemben a huzal alapú technológiák, mint például a WAAM, jól alkalmazhatók nagy ipari alkatrészek előállítására, de nem vizsgálták őket széleskörűen többanyagú feldolgozásra, mivel nehézségekkel jár a különböző huzal alapanyagok integrálása. Egy figyelemre méltó kivétel egy tanulmány, amely a funkcionálisan grádált Inconel 825-SS316L rendszert vizsgálta WAAM-ban, hogy megismerje a mechanikai és mikrostruktúrájú tulajdonságokat, de itt por alapú feedstockot használtak.

A huzal alapú Irányított Energia Depozíció (DED huzal) technológiát az olyan egyetlen anyagok megmunkálására, mint a rozsdamentes acél, titán ötvözetek stb., már vizsgálták. Azonban nem végeztek olyan kutatásokat, amelyek az IN718 és az SS316 többanyagú gyártásával foglalkoztak volna DED huzal használatával. Ez a kutatás azt a célt tűzi ki, hogy kitöltse ezt a hiányosságot az IN718/SS316 többanyagú gyártásának vizsgálatával, elősegítve az innovatív megértések előrehaladását.

3. A teljes folyamat áttekintése

A minták keresztmetszeteit, mikrostruktúráját és keménységét alaposan értékelték.

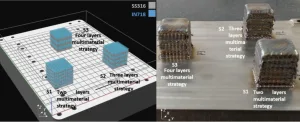

A kutatók „szendvics” struktúrák előállítására összpontosítottak, amelyek SS316 és IN718 rétegekből váltakozó rétegekből állnak, hogy létrehozzák az SS316/IN718 többanyagú komponenst. Ezt a többanyagú SS316/IN718 rendszert az innovatív Meltio M450 Irányított Energia Depozíció (DED) technológiával dolgozták fel, amely egy innovatív, többlézeres depozíciós fejet tartalmaz, képes egyszerre két különböző huzal alapú anyag feldolgozására.

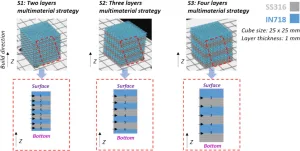

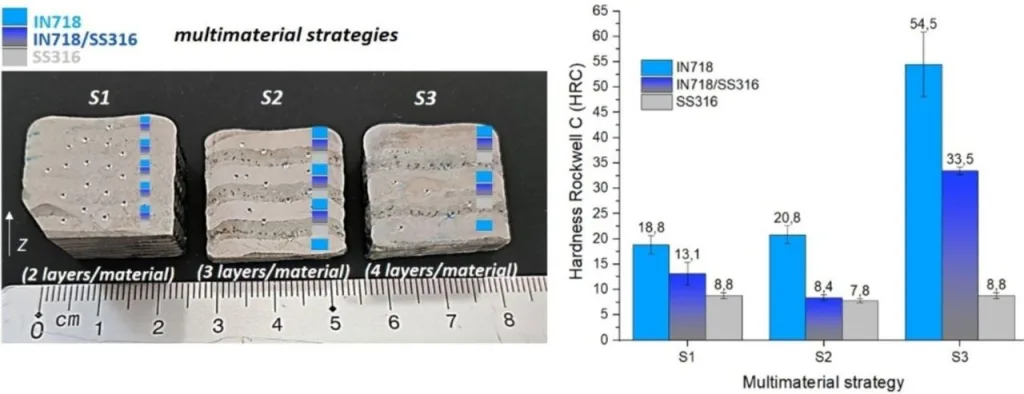

Három különböző mintát készítettek, mindegyik különböző számú réteggel anyagonként.

S1 Minta: Két réteg mindkét anyagból.

S2 Minta: Három réteg mindkét anyagból.

S3 Minta: Négy réteg mindkét anyagból.

Minden egyes tervezés zökkenőmentes átmeneteket tartalmazott az anyagok között, lehetővé téve a kutatók számára, hogy tanulmányozzák a rétegek számának hatását a hibákra, mikrostruktúrára és mechanikai tulajdonságokra. A konzisztencia biztosítása érdekében az Irányított Energia Depozíció (DED) folyamat paramétereit – lézer teljesítmény, nyomtatási sebesség és inert gáz áramlás – gondosan kontrollálták.

Elemzési módszerek

A mintákat fejlett mikroszkópos technikákkal vizsgálták, hogy elemezzék a keresztmetszeteket és észleljék a hibákat, mint például repedések, pórusok vagy a fúzió hiánya. Keménységi méréseket is végeztek minden egyes régióban (SS316, IN718 és azok határfelülete), hogy felmérjék a mechanikai tulajdonságokat az anyagi gradiens mentén.

4. Kulcsfontosságú megállapítások: Amit megtanultunk az SS316 és Inconel 718 kombinálásából

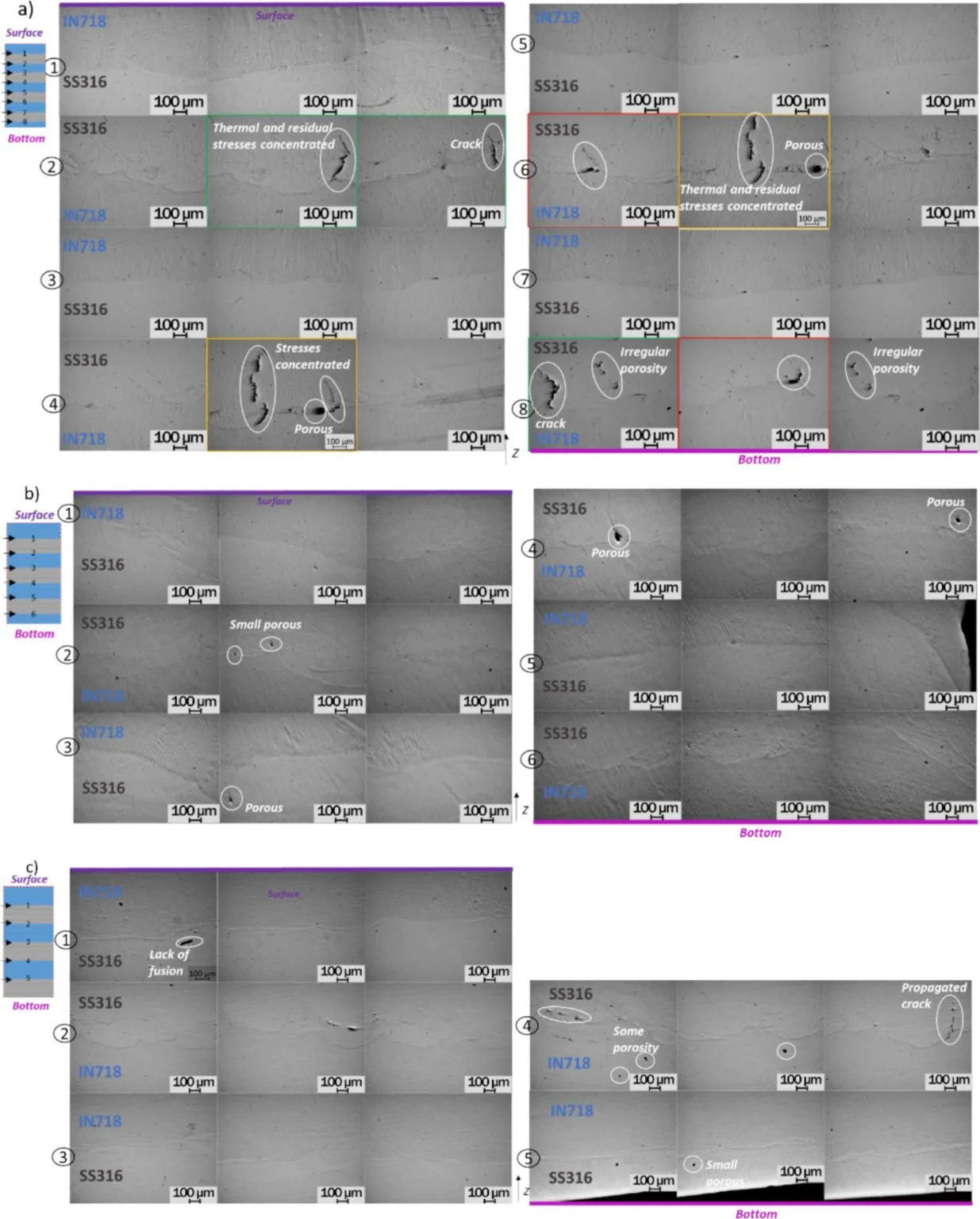

Defektusok

A többanyagú gyártás egyik fő kihívása a defektusok kialakulása, amelyek az anyagok közötti hőmérsékleti és mechanikai tulajdonságok eltéréséből adódnak. A kutatás során a következő megállapításokat tették:

• Defektusok az alsó rétegekben (repedések az S1-ben): A két rétegű kialakításnál ismétlődő repedések jelentkeztek az interfészen, amelyeket elsősorban a maradék hőstresszek okoztak.

• Hőmérsékleti gradiens kezelése: A háromrétegű (S2) és négy rétegű (S3) mintákban elszigetelt pórusokat figyeltek meg. A rétegek számának növelése javította a hőmérsékleti gradiens kezelését, ami kevesebb defektust, például pórust és repedést eredményezett.

• Interfész kihívások: Az anyagi tulajdonságokban, például a hőtágulási együtthatókban és a túlhűlés hatásaiban bekövetkező különbségek kötési problémákat okoztak, ezért a folyamat paramétereinek gondos optimalizálása volt szükséges ezen problémák leküzdésére.

Mikrostruktúra

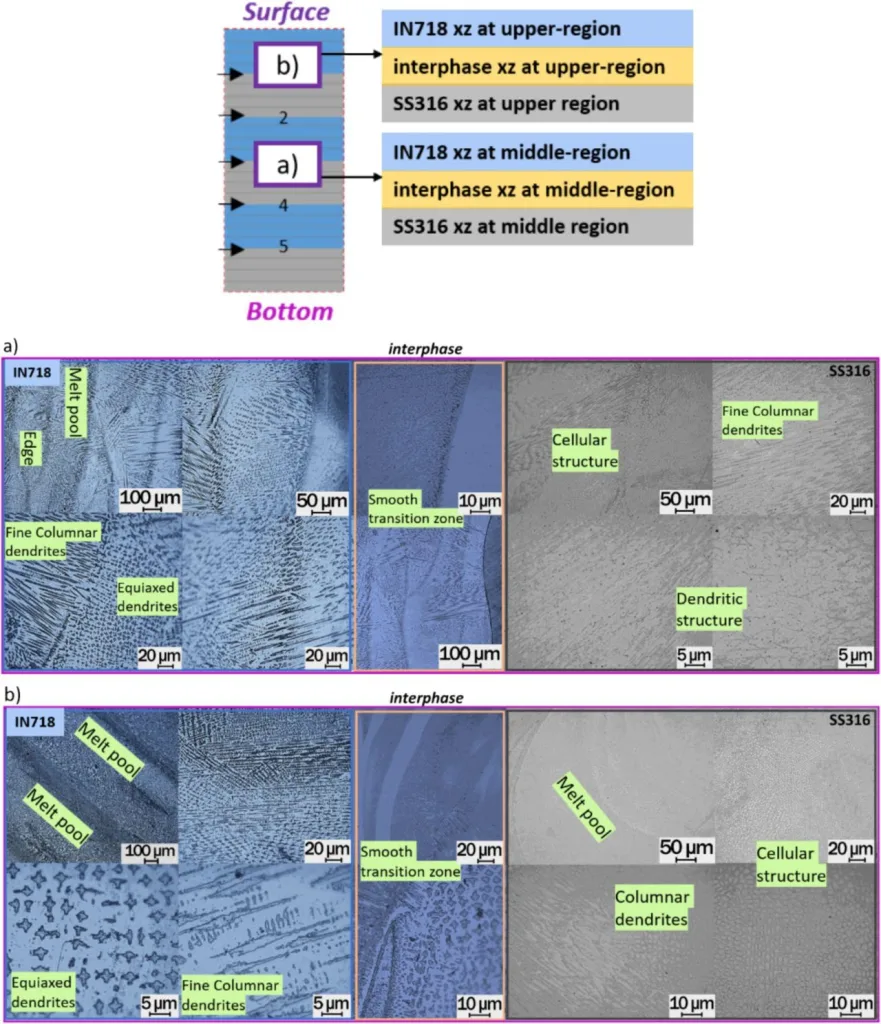

A kutatás fontos betekintést nyújtott a többanyagú minták mikrostruktúrájába:

• Zökkenőmentes átmeneti zóna: Az IN718/SS316 interfészen egy sima átmeneti zónát azonosítottak az S3 mintában, amely mikrostruktúrával rendelkező gradienset mutatott, finom szemcsékkel, amelyek zökkenőmentesen átmennek a két anyag között.

• Finom szemcsék: Mindkét anyagon finom szemcséket sikerült előállítani a Irányított Energia Depozíció (DED) folyamat során a pontos hűtési sebesség szabályozásával. Ezek a finom szemcsék jelentősen javították a mechanikai tulajdonságokat, mint például a keménységet és szilárdságot.

Keménységi profil

A négy rétegű anyagminták a legmagasabb keménységi profilt mutatták:

• Inconel régió: 55 HRC (az S3 minta jelentősen magasabb értékeket mutatott, mint a hagyományos Inconel ötvözetek).

• Interfész (IN718/SS316): 34 HRC.

• Rozsdamentes acél régió: 9 HRC.

Ez a gradiens jól szemlélteti a két anyag hatékony integrálódását, és arra utal, hogy az ezzel a folyamattal készült komponensek képesek különböző stresszállapotok kezelésére a különböző régiókban.

5. A Meltio technológia előnyei

A Meltio korszerű 3D nyomtatási technológia kihasználása átalakító előnyöket kínál a tengeri iparág számára, optimalizálva az üzemeltetést, csökkentve a költségeket és növelve a küldetések hatékonyságát.

Íme, hogyan:

Fém többanyagok kifejlesztése egy lépéses folyamatként, anélkül, hogy csatlakoztatási utófeldolgozási módszerekre lenne szükség

A hagyományos módszerek gyakran összetett csatlakoztatási technikákat vagy kiterjedt utófeldolgozást igényelnek a különböző fémek kombinálásához. A legújabb fejlesztések egyszerűsítik ezt a folyamatot egyetlen lépéses gyártási módszerré, eltávolítva az extra feldolgozási igényt. Ez nemcsak egyszerűsíti a gyártást, hanem biztosítja az anyagok zökkenőmentes integrációját, amelyek kiváló teljesítményjellemzőkkel rendelkeznek.

Tervezési szabadság lehetővé tétele a testreszabáshoz

Bonyolult, egyedi tervezéseket készíthetünk a hagyományos gyártás korlátozásai nélkül. A Meltio 3D nyomtatási technológiával az egyedi alkatrészek, specifikus követelményekkel valósíthatók meg.

Költséghatékony és környezetbarát gyártási megoldások

A nyersanyag és az anyagpazarlás csökkentésével a Meltio adalékos gyártási technológia szintén csökkenti a gyártási költségeket, energiát, időt és lépéseket takarítva meg.

Ezek a fejlesztések nemcsak technikai eredmények – hanem alakítják a fenntartható gyártás jövőjét, és utat adnak a bölcsebb, hatékonyabb gyártási gyakorlatok előtt.

6. Következtetés

A kutatás azt mutatta, hogy a Meltio huzal-DED technológia sikeresen képes SS316-IN718 többanyagú mintákat előállítani különböző rétegkonfigurációkkal (két, három és négy réteg anyagonként). A négy rétegű minta (S3) mutatta a legjobb teljesítményt, kevesebb defektussal, sima mikrostruktúra-átmenettel és kiváló keménységgel. Az eredmények kiemelték, hogy a rétegek számának növelése javítja az anyagok integrációját, és csökkenti az olyan hibákat, mint a repedések és pórusok. A keménységi profil szintén javuló értékeket mutatott az IN718 régióban és az interfészen a hagyományos anyagokhoz képest. Ez a kutatás hozzájárul a többanyagú adalékos gyártás fejlődéséhez, a jövőbeni munkák pedig a kémiai összetétel és mechanikai vizsgálatok további optimalizálására összpontosítanak.

Ez az előrelépés jelentős lépés a korszerű gyártásban, különösen a huzal-alapú Irányított Energia Depozíció (DED) technológia alkalmazásával az SS316 és Inconel 718 kombinálására. A rétegek közötti defektusok leküzdésével ez a kutatás lehetőséget ad erősebb, sokoldalúbb alkatrészek kifejlesztésére.

Az olyan iparágak, mint a légi- és űripar, az energiaipar és az autóipar, ahol a nagy teljesítményű anyagok kulcsfontosságúak, jelentős előnyökre tehetnek szert a Meltio adalékos gyártási technológia révén, amely lehetővé teszi az erősebb, könnyebb alkatrészek gyártását, javított tartóssággal és teljesítménnyel.