A titán felfedezése: Főbb meglátások

Additív gyártás (AM), más néven 3D nyomtatás, egy forradalmi technológia, amely átalakítja a modern gyártóipart. Különféle alkalmazásai közül a fémalapú additív gyártás kulcsszereplővé vált a nagy teljesítményű mechanikai rendszerek ipari előállításában.

Ez az úttörő eljárás összetett geometriájú alkatrészeket hoz létre precíz, rétegről rétegre történő építéssel. Az anyagfelhasználás optimalizálásával és a gyártási folyamat egyszerűsítésével az AM jelentősen csökkenti a hulladékot és minimalizálja a gyártási lépések számát. Különösen a fém AM vált kiemelt figyelemre az űrrepülési iparban, mivel rendkívül hatékonyan használja az alapanyagokat, rövid gyártási ciklusokat biztosít, és minimális utómunkálatot igényel.

A titán és ötvözetei – például a 316L rozsdamentes acél, az AlSi10Mg és a Ti–6Al–4V – széles körben alkalmazottak a sűrű, nagy teljesítményű alkatrészek előállításában. Ebben a blogban részletesen megvizsgáljuk a titánt: kivételes mechanikai tulajdonságait, legfontosabb felhasználási területeit és az iparágakat, amelyek számára nélkülözhetetlen ez az erős és sokoldalú anyag.

TARTALOMJEGYZÉK

- Titán: Erő, alkalmazkodóképesség és hatékonyság

- Ti-6Al-4V ötvözet

- A hagyományos titángyártás kihívásai

- A 3D nyomtatás előnyei titánnal a Meltio technológiával

- Miért kihívás a hagyományos titángyártás?

- Miért okos választás a Meltio 3D nyomtatása?

- A Ti64 ipari alkalmazásai

- A Ti64 mikrostruktúrája Meltio rendszereken nyomtatva

- Meltio mechanikai tulajdonságai

- Titánból gyártott alkatrészek

- Konklúzió

1. Titán: Erő, alkalmazkodóképesség és hatékonyság

Az elmúlt évtizedben az additív gyártás (AM) a gyors prototípusgyártásból és a kis léptékű termelésből a nagyszabású tömegtermelés felé fejlődött. Számos elterjedt ötvözet, például a 316L rozsdamentes acél, az AlSi10Mg és a Ti–6Al–4V sikeresen alkalmazható sűrű, nagy teljesítményű alkatrészek előállítására.

Amint korábban említettük, az AM egyik legjelentősebb anyagtudományi előnye a közel végleges alakra történő formázási képessége.

A W-LMD technológia kivételes mikrostruktúrájú alkatrészeket állít elő, amelyek 99,998%-os sűrűséget érnek el, felülmúlva az öntvények tulajdonságait és versenyre kelve a kovácsolt alkatrészekével.

Az additív gyártás (AM) rétegről rétegre építi az alkatrészeket digitális modellek alapján, lehetővé téve összetett geometriai formájú fémalkatrészek előállítását egyetlen lépésben. Ez kiküszöböli a munkaigényes és költséges megmunkálási folyamatokat, ami különösen előnyös a nehezen megmunkálható anyagok, például a titánötvözetek és szuperötvözetek esetében, amelyek hagyományosan nagy kihívást és magas költségeket jelentenek a feldolgozás során.

A magas költségek és a gyenge megmunkálhatóság miatt a titánötvözeteket elsősorban csúcstechnológiai alkalmazásokban használják. Az AM azonban forradalmi lehetőséget kínál ezen anyagok feldolgozási költségeinek csökkentésére, mivel nagyfokú tervezési szabadságot és hatékonyságot biztosít. A titán és ötvözetei jelentős érdeklődést váltottak ki a fém AM területén, főként a hagyományos gyártás során felmerülő magas megmunkálási költségek miatt. Korábban az AM-mel előállított titánötvözetek esetében az egyik legnagyobb kihívás az oxigénszennyeződés és más szennyeződések ellenőrzése volt. Azonban az olyan új AM-technológiák, mint az irányított energiabevitel (DED), jelentősen javították a szennyeződések kezelését.

Ezen túlmenően az AM-eljárással készült titánötvözet alkatrészek gyakran kiválóbb mechanikai tulajdonságokat mutatnak, mint a kovácsolt vagy öntött megfelelőik. Ez elsősorban annak köszönhető, hogy az AM során egyedi mikrostruktúrák alakulnak ki. Ezek a fejlesztések tovább erősítik az AM potenciálját a titánötvözetek és más nehezen megmunkálható anyagok gyártásának forradalmasításában.

A titán 882°C-on allotróp átalakuláson megy keresztül, ekkor egy zárt hexagonális szerkezetből egy nyitottabb térközepes köbös szerkezetté alakul. Ez az átalakulás lehetővé teszi a teljes fázisváltozást a hőkezelések során. Ezenkívül a titán rendkívüli képességgel rendelkezik más elemek feloldására helyettesítési vagy intersztíciós mechanizmusok révén. Az adott elem kötési elektronjainak száma meghatározza, hogy az egyik vagy másik allotróp fázis stabilizálódik-e.

A titán és ötvözeteinek egyik legkiemelkedőbb tulajdonsága a kivételes korrózióállóság. Ez annak köszönhető, hogy a titán gyorsan reakcióba lép az oxigénnel, és egy vékony, áthatolhatatlan oxidréteget képez a felületén. Ez a védőréteg hatékony akadályként szolgál, jelentősen növelve az oxidációval és korrózióval szembeni ellenállást.

2. Ti-6Al-4V ötvözet

A Ti64 egy titánötvözet, amely 90% titánt, 6% alumíniumot és 4% vanádiumot tartalmaz. Kiváló mechanikai tulajdonságai, korrózióállósága és magas hőmérséklettel szembeni ellenállása miatt széles körben alkalmazzák az iparban.

A Ti-6Al-4V a legelterjedtebb titánötvözet az ipari alkalmazásokban, és az összes titánfémgyártás mintegy felét teszi ki. Népszerűségét kiváló mechanikai tulajdonságainak, korrózióállóságának és magas hőmérsékleten is kiemelkedő teljesítményének köszönheti. Emellett jól megmunkálható, és hőkezelésekkel az anyagtulajdonságai is testre szabhatók, ami sokoldalú választássá teszi számos iparág számára.

3. A hagyományos titángyártás kihívásai

A hagyományos titángyártás számos kihívással jár, amelyek csökkentik annak hatékonyságát és költséghatékonyságát. A titán megmunkálása például köztudottan nehéz, mivel gyorsan elkoptatja a szerszámokat, ami gyakori szerszámcserét és megnövekedett üzemeltetési költségeket eredményez. Emellett maga az alapanyag is drága, és a forgácsolási eljárások során – ahol az anyagot vágással vagy fúrással távolítják el – jelentős anyagveszteség keletkezik.

A titán hegeszthetősége szintén kihívást jelent, mivel rendkívül érzékeny az oxidációra, különösen kontrollált légkör hiányában. Ez megnehezíti a hegesztési folyamatot és tovább növeli a gyártási költségeket.

4. A 3D nyomtatás előnyei titánnal a Meltio technológiával

Másrészt a 3D nyomtatási technológia megjelenése, különösen a Meltio rendszerekkel, jelentős előnyöket kínál. Az egyik legfőbb előnye az anyagveszteség csökkentése. A hagyományos forgácsolási eljárásokkal szemben a 3D nyomtatás kizárólag a szükséges anyagmennyiséget használja fel az alkatrész létrehozásához, így fenntarthatóbb megoldást jelent.

Ezenkívül a 3D nyomtatás páratlan tervezési szabadságot biztosít, lehetővé téve olyan összetett geometriák létrehozását, amelyek hagyományos módszerekkel nehezen vagy akár lehetetlenek lennének. Ez a rugalmasság nemcsak a tervezési lehetőségeket bővíti, hanem a gyártási lépések számát is csökkenti, ami további költségmegtakarítást eredményez. Végül, a Meltio 3D nyomtatási technológiája jobb energiahatékonyságot kínál a hagyományos eljárásokhoz, például a kovácsoláshoz és forgácsoláshoz képest, így környezetbarátabb és költséghatékonyabb alternatívát jelent.

5. Miért kihívás a hagyományos titángyártás?

A titán hagyományos gyártási módszerekkel történő előállítása számos nehézséggel jár, amelyek növelik a költségeket és a folyamat összetettségét.

Nehezen megmunkálható A huzalos alapanyag egy költséghatékony hegesztési anyag, amely csökkenti az anyagfelhasználást és a befejezési időt. | Magas költségek A magasabb anyaghatékonyságnak köszönhetően a folyamat gyorsabb, miközben alacsonyabb lézererőt igényel. |

Hegesztési problémák A titán könnyen oxidálódik, ha levegőnek van kitéve, ezért a hegesztéshez kontrollált légkörre van szükség, ami további nehézségeket és költségeket jelent. |

6. Miért okos választás a Meltio 3D nyomtatása?

A Meltio 3D nyomtatás modern megközelítést kínál, amely számos ilyen kihívást megold:

Kevesebb anyagveszteség A hagyományos vágási módszerekkel ellentétben a 3D nyomtatás rétegről rétegre építi az alkatrészeket, kizárólag a szükséges anyagot felhasználva. | Több tervezési szabadság Bonyolult formák és összetett geometriák könnyebben előállíthatók, lehetővé téve a nagyobb innovációt. |

Alacsonyabb költségek Az anyagveszteség csökkentése és a gyártási lépések egyszerűsítése hozzájárul a teljes költségek csökkentéséhez. | Jobb energiahatékonyság A kovácsoláshoz és megmunkáláshoz képest a 3D nyomtatás kevesebb energiát fogyaszt, így fenntarthatóbb megoldást jelent. |

Ezekkel az előnyökkel a Meltio 3D nyomtatás forradalmasítja a titán gyártását, hatékonyabbá, költséghatékonyabbá és környezetbarátabbá téve a folyamatot.

TIPP: Tudj meg többet a kompatibilis és Meltio anyagokról a Meltio anyagok nyomtatható listája letöltésével.

7. A Ti64 ipari alkalmazásai

Űripari iparág

Az űripari alkatrészeknek kemikusan és fizikailag is szélsőséges körülmények között kell működniük, miközben könnyűnek kell maradniuk. A titánötvözetek különösen kedveltek az űriparban, mivel kiváló erő-súly arányukkal, törésállóságukkal, fáradtsággal szembeni ellenállásukkal és kiemelkedő korrózióállóságukkal rendelkeznek.

Autóipar

Motor- és felfüggesztés-alkatrészek: A titánötvözetet magas teljesítményű alkatrészek, például motoralkatrészek (szelepek, dugattyúk) és felfüggesztési rendszerek gyártásában használják, különösen nagy teljesítményű járművekben, mivel könnyű és fáradtsággal szembeni erősséggel rendelkezik.

Energiaipar

Szélturbinák: A Ti64-et szélturbina alkatrészekben használják, ahol mechanikai és korrózióállóságra van szükség szélsőséges környezetekben.

Áramfejlesztők: Az erőművekben a Ti64-et magas hőmérsékleten működő alkatrészek, például generátor alkatrészek és hőcserélő rendszerek gyártására használják.

Tengerészeti iparág

Korrózióálló alkatrészek: A Ti64 korrózióval szembeni ellenállása alkalmassá teszi a tengerészeti iparági alkalmazásokra, különösen azokra az alkatrészekre, amelyek tengervízzel érintkeznek.

Védelmi iparág

Fegyverzet-alkatrészek és páncélozott járművek: A Ti64-et katonai alkalmazásokban is használják, mivel ellenáll a hatásoknak és a magas hőmérsékleteknek, például páncélozott járművek alkatrészeiben és fegyverekben, ahol a tartósság és az erősség alapvető.

TIPP: Nézd meg a Meltio védelmi weboldalát!

8. A Ti64 mikrostruktúrája Meltio rendszereken nyomtatva

A Ti64 mikrostruktúrája az additív gyártás során a gyors szilárdulás és a szemcse növekedésének irányultsága jellemzi. Ellentétben a kovácsolt Ti64-tel, amely egyenletes szemcseformát mutat, az additív gyártásban oszlopos és tűszerű struktúrák figyelhetők meg a magas hűtési sebesség miatt.

A Meltio technológiával nyomtatott Ti64 mikrostruktúrájában jól definiált szemcsehatárok figyelhetők meg, amelyek a folyékony állapotban történő szilárdulási folyamat jellemzői, utólagos hőkezelés nélkül. A mi eljárásunkban a hőbevitel elősegíti az oszlopos szemcsék növekedését a lerakódási irányban.

A szemcséken belül tűszerű struktúrák hálózata figyelhető meg, ami a martenzites α’ fázis képződésére utal. Az LWDED eljárásban a gyors hűtés megakadályozza az α és β fázisok kiegyensúlyozott mikrostruktúrává történő átalakulását, elősegítve az α’ megjelenését. Ez a fázis magas mechanikai szilárdságot biztosít az anyagnak, de a hőkezeléssel készült anyagokkal összehasonlítva csökkenti a szilárdságot és a törésállóságot.

Továbbá, nem láthatóak világosan a szemcséken belüli β fázisokkal rendelkező régiók. A Ti64 műszaki adatlapján leírt hőkezelés lehetővé tenné a mikrostruktúra átalakulását egy kiegyensúlyozottabb α és β eloszlásra, ami javítaná az anyag duktilitását és fáradtsággal szembeni ellenállóságát.

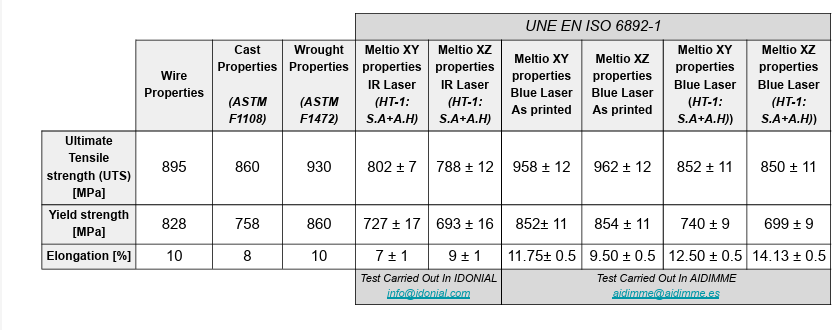

9. Meltio mechanikai tulajdonságai

Ahogy az alábbi táblázatból látható, a Meltio M600 rendszerünk inert kamrával történő használata javítja a titán tulajdonságait, mivel a mikrostruktúrában nincs jelen oxid. Az oxidok jelenléte csökkenti az ötvözet duktilitását, ezzel rontva a mechanikai tulajdonságokat. A táblázat azt is bemutatja, hogyan segíti a hőkezelés az α és β fázisok közötti egyensúly kialakulását, növelve a duktilitást és esetleg javítva a fáradtsággal szembeni ellenállást.

10. Titánból gyártott alkatrészek

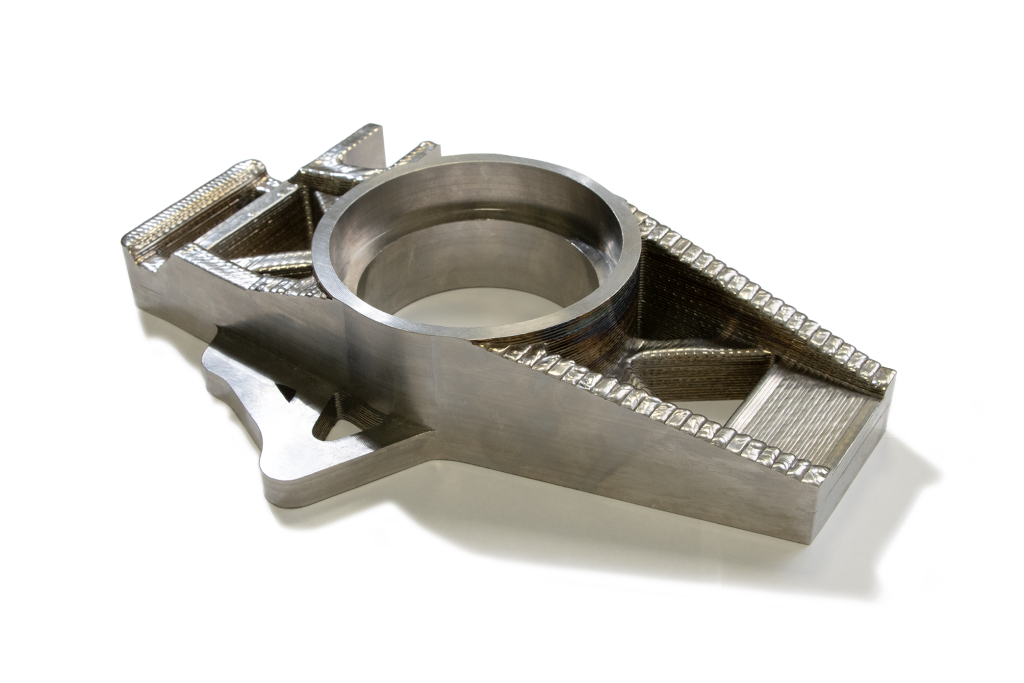

1. Autó kormánykar

Hagyományos gyártási módszerek

• Kovácsolás: A fémet felmelegítik és nyomás alatt formázzák. Ideális egyszerű alkatrészekhez, de precizitás eléréséhez megmunkálásra van szükség.

• Öntés: A megolvasztott fémet formákba öntik. Komplex formákhoz működik, de a végleges specifikációk eléréséhez még szükséges a megmunkálás.

• CNC megmunkálás: Az alkatrészeket szilárd blokkokból faragják ki. Nagyon precíz, de költséges és időigényes kis sorozatok esetén.

Meltio additív gyártása

• Tervezési rugalmasság: Lehetővé teszi a bonyolult geometriák és összetett formák létrehozását, amelyek hagyományos módszerekkel nehezen kivitelezhetők.

• Súlycsökkentés: Könnyű alkatrészeket hoz létre, csökkentve az elugró tömeget, javítva a kezelhetőséget és növelve a felfüggesztés reakcióképességét.

• Anyagválaszték: Fejlett anyagokat, például titánt használhatunk, ami erősséget és könnyedséget biztosít.

• Gyors gyártás: Gyors átfutásokat biztosít kis szériák és prototípusok esetén, anélkül, hogy drága szerszámokra vagy formákra lenne szükség.

• Költséghatékony alacsony mennyiségeknél: Nincs szükség költséges beállításokra, így ideális kis szériákhoz vagy egyedi tervezésekhez.

2. Titán repülőgép szárnykormány működtető

A titán híresen drága – nemcsak a nyersanyagköltségek, hanem a megmunkálás is, mivel a vágószerszámok magas kopásának köszönhetően gyorsan elhasználódnak. Mi lenne, ha lenne egy módja annak, hogy csökkentsük mind az anyagveszteséget, mind a megmunkálási időt?

Az Impac Systems Engineering kiváló megoldást talált a Meltio M600 segítségével. A precizitás és az ismételhetőség kulcsfontosságúak az űripari alkatrészek esetében, és a Meltio M600 szinte nettó formájú alkatrészeket készített 99,8%-os sűrűséggel, megfelelve az ipari előírásoknak.

Összehasonlítva, ugyanazon alkatrész megmunkálása egy tömbből körülbelül 4 órát venne igénybe, kizárólag a megmunkálásra – anélkül, hogy figyelembe vennénk az anyagveszteséget. A M600 hibrid megközelítése megtakarítja az anyagot, meghosszabbítja a szerszámok élettartamát és optimalizálja a gyártási időt – bizonyítva, hogy a gyártásban az idő pénz.

3D nyomtatási idő: 4,5 óra

Megmunkálási idő: 2,5 óra

Összesen: 7 óra

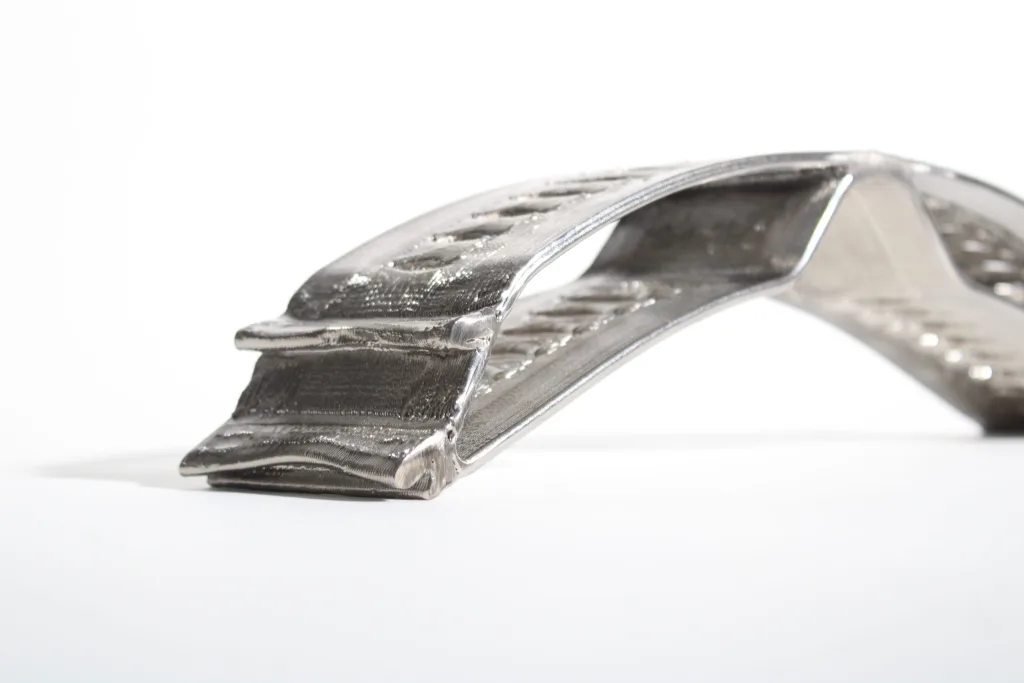

3. Rugalmas mechanizmus

Az építészeti innovációk új magasságokba emelkednek a 3D-nyomtatott titán segítségével! A Meltio huzal-lézeres fém additív gyártásának köszönhetően a tervezők és mérnökök újragondolják, hogyan épülnek a struktúrák.

Az egyik legizgalmasabb alkalmazás az Angius Studio munkájából származik az AA School of Architecture (AADRL)-ben. Projektjük, az Alchemist, az adaptív és mobil építészetet vizsgálja, integrálva a topológia-optimalizált titán komponenseket, hogy tovább feszítse a tervezés, hatékonyság és fenntarthatóság határait.

A Meltio huzal-lézeres fémdepozíciós technológia segítségével ezek a 3D-nyomtatott titán elemek az alábbiakban mutatják be képességeiket:

• Strukturális hatékonyság – Precíziós nyomtatott alkatrészek, minimális anyagveszteséggel.

• Anyagoptimalizálás – Szinte nettó formájú gyártás fenntartható előállítással.

• Kontrollált rugalmasság – Akár ±12°-os szögelési alkalmazkodás, a szerkezet megbontása nélkül.

• Zökkenőmentes alkalmazkodás – A környezeti erőkre dinamikusan reagáló tervezés.

• Innovatív mozgás – Az alkatrészek 227 N alkalmazott erővel történő mozgásra vannak tervezve.

11. Konklúzió

Az additív gyártás (AM) számára kifejlesztett új ötvözetek fejlesztése egyre fontosabbá válik. Ezen kívül, mivel az AM egy szinte nettó formálási technológia, lehetőség van innovatív struktúrák létrehozására is ezen folyamat segítségével. A hagyományos gyártási módszerek, mint az öntés, kovácsolás, formázás és megmunkálás, jellemzően jelentős anyagveszteséget okoznak, hosszú gyártási időt igényelnek és magas költségekkel járnak.