A rozsdamentes acél felfedezése: Innovációk az anyagtechnológiában

Az acél az egyik legsokoldalúbb és legfontosabb anyag a modern iparban. Ez a fém nélkülözhetetlennek bizonyult, mivel ötvözi az erőt, a szívósságot és az alkalmazkodóképességet. Azonban nem minden acél egyforma; tulajdonságaik és felhasználási területeik jelentősen eltérhetnek kémiai összetételük és mikroszerkezetük függvényében.

Ebben a blogban két fő acélkategóriát vizsgálunk meg: a szénacélokat és az ötvözött acélokat, amelyek további alcsoportokra oszthatók kémiai összetételük és alkotóelemeik alapján. Ezek a részletek nemcsak fizikai tulajdonságaikat, hanem ipari alkalmazásuk teljesítményét is meghatározzák.

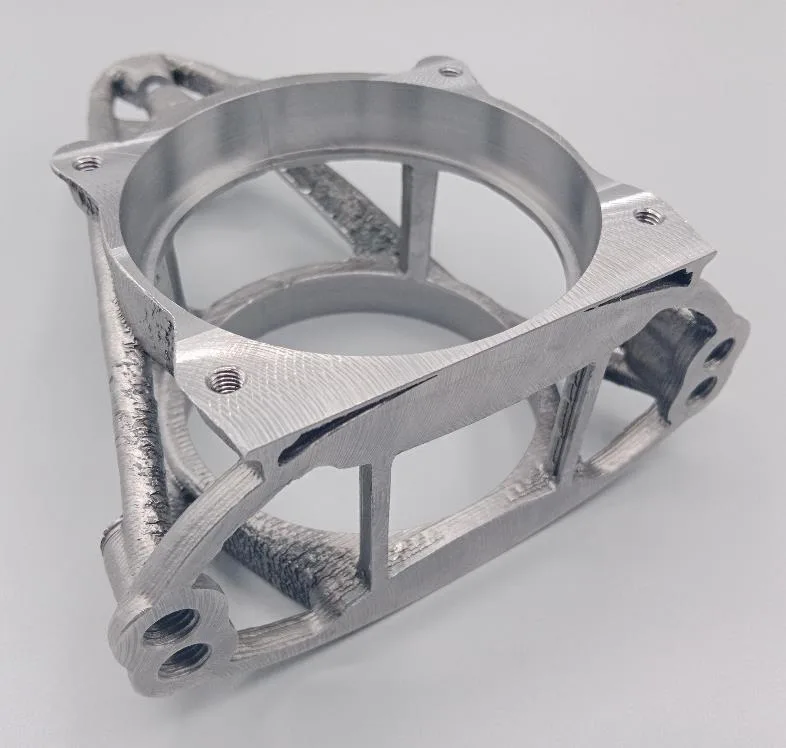

Külön figyelmet fordítunk a Meltio rozsdamentes acélra, egy forradalmi anyagra, amely ötvözi a rozsdamentes acél korrózióállóságát a fejlett gyártási technológiákkal. A Meltio rozsdamentes acél új mércét állít fel azokban az iparágakban, ahol a precizitás és a tartósság egyaránt elengedhetetlen.

Tartalomjegyzék

- Bevezetés az acéltípusokba

- A három fő szénacéltípus

- Ötvözött acélok: Teljesítményre tervezve

- Osztályozás fő ötvözőelem szerint

- Meltio rozsdamentes acél

- Mi teszi a rozsdamentes acélt különlegessé?

- Alkalmazási területek

- Rozsdamentes acél 316L a Meltio rendszerekben

1. Bevezetés az acéltípusokba

Az acél számos típusban létezik, amelyeket az ötvözőelemek alapján osztályoznak. Ha a szén a fő ötvözőelem és a többi elem csak alacsony koncentrációban van jelen, akkor az acélt szénacélként kategorizáljuk.

Más acéltípusokat meghatározott jellemzőik alapján neveznek el, például:

- A domináns ötvözőelemük szerint (pl. szilíciumacélok).

- Egyes kezelésekre való alkalmasságuk alapján (pl. cementálható acélok).

- Kiemelkedő tulajdonságaik miatt (pl. rozsdamentes acélok).

- Tervezett felhasználásuk szerint (pl. szerkezeti acélok).

Ezek az osztályozások segítenek megérteni, hogyan befolyásolja az összetétel változatossága az acélok tulajdonságait és alkalmazási területeit.

A szénacél az egyik legszélesebb körben használt acéltípus. Egyszerű összetétele és sokoldalúsága miatt számos iparág alapvető anyaga, a szerkezeti alkalmazásoktól kezdve a precíziós szerszámokig.

1.1. A szénacél három fő típusa

Ebben a részben a szénacél három fő alcsoportját vizsgáljuk meg: az alacsony széntartalmú, a közepes széntartalmú és a magas széntartalmú acélokat.

Alacsony széntartalmú acélok (< 0,25% C):

Ezeket gyakran lágyacélként vagy vasalapú acélként is említik. Lágyak, jól alakíthatók és könnyen megmunkálhatók. Alacsony széntartalmuk miatt kisebb a keménységük, viszont kiválóan hegeszthetők és formálhatók. Ideálisak szerkezeti alkalmazásokhoz, például gerendákhoz, hengerelt idomokhoz és csövekhez.

Közepes széntartalmú acélok (0,25%-0,60% C):

Ezek az acélok nagyobb szilárdságot és keménységet kínálnak, miközben jó forgácsolhatósággal rendelkeznek. Emiatt gyakran használják mérsékelt terhelésnek kitett alkatrészek, például tengelyek, fogaskerekek és rugók gyártására.

Magas széntartalmú acélok (> 0,60% C):

A magas széntartalomnak köszönhetően ezek az acélok rendkívüli keménységet érnek el, bár ennek ára a kisebb alakíthatóság. Elsősorban vágószerszámok, pengék és nagy szilárdságú huzalok gyártására használják őket.

1.2. Ötvözött acélok: Teljesítményre tervezve

A szénacélokkal ellentétben az ötvözött acélok jelentős mennyiségben tartalmaznak további elemeket, például krómot, nikkelt, molibdént és vanádiumot. Ezek az ötvözők speciális tulajdonságokat adnak az acélnak, például korrózió-, kopás- vagy hőállóságot, így ideálissá téve őket igényes alkalmazásokhoz.

Ötvözőelem-tartalom szerint:

• Alacsony ötvözésű acélok (< 5% ötvözőelem):

Enyhén módosított összetételüknek köszönhetően ezek az acélok jelentős szilárdság- és keménységnövekedést érnek el, miközben a szívósságuk (duktilitásuk) csak kis mértékben csökken.

• Magas ötvözésű acélok (> 5% ötvözőelem):

Ezek az acélok – például a rozsdamentes acélok – kiemelkedően ellenállnak az extrém körülményeknek, beleértve a korrozív környezetet és a magas hőmérsékletet. Több mint 10,5% krómot tartalmaznak, amely védőréteget képez az oxidáció ellen.

1.3. Osztályozás fő ötvözőelem szerint

Minden ötvözőelem egyedi tulajdonságokat ad az acélnak, javítva annak teljesítményét különböző alkalmazásokhoz:

• Króm

• Nikkel

• Molibdén

• Vanádium

• Mangán

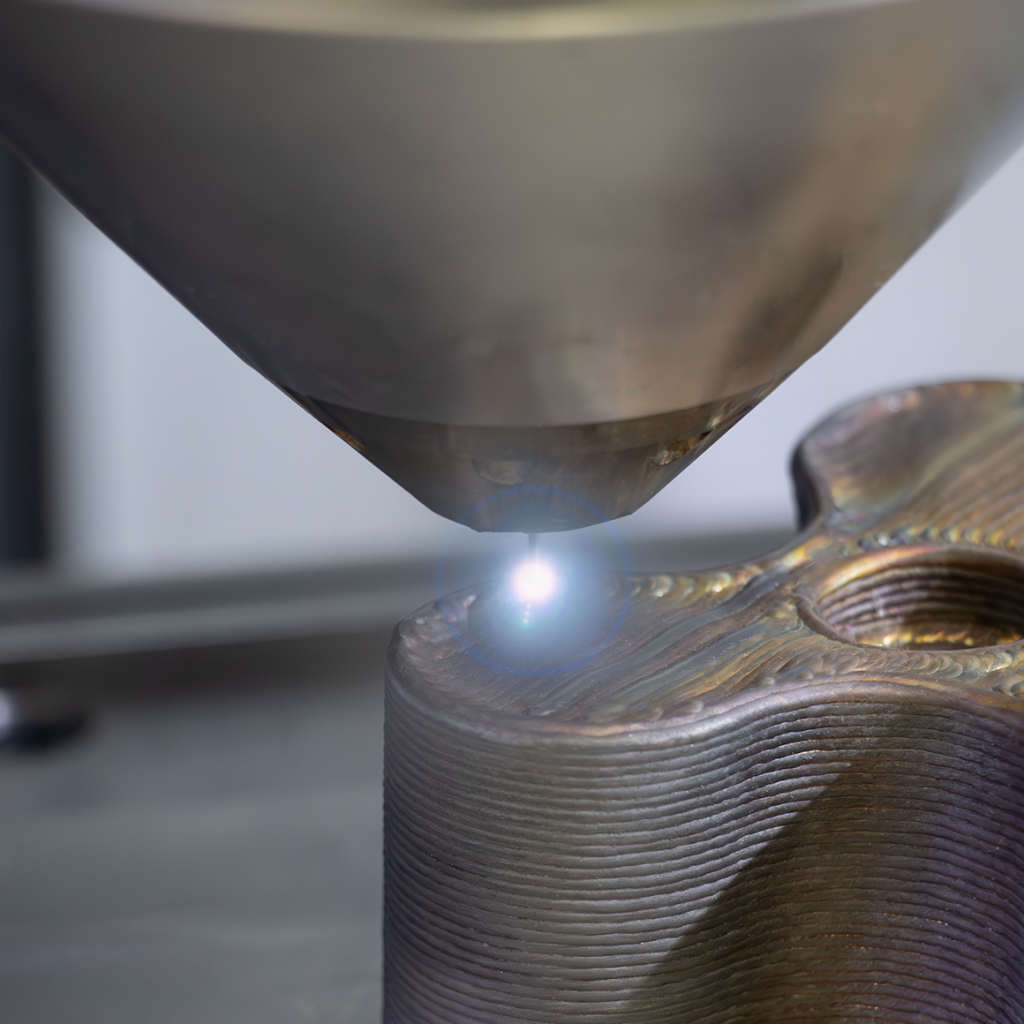

2. Meltio rozsdamentes acél

A Meltio 316L ausztenites rozsdamentes acélja az iparban valójában 316LSi néven ismert. Ez az acél a standard 316L összetétel egy módosított változata, amely extra szilíciumot tartalmaz bizonyos tulajdonságok javítása érdekében.

Ez az anyag különösen kiemelkedő az additív gyártás területén, mivel kiváló hegeszthetőséget és korrózióállóságot biztosít, így ideális az olyan alkalmazásokhoz, ahol ezek a jellemzők elengedhetetlenek.

TIPP: Töltsd le nyomtatható anyaglistánkat!

2.1. Mi teszi a rozsdamentes acélt különlegessé?

A rozsdamentes acél különlegessége a kémiai összetételében rejlik. A 316L acélhoz hasonlóan alacsony széntartalmú („L” = Low Carbon), azonban az „Si” megjelölés a megnövelt szilíciumtartalomra utal (0,65%–1,0%). Ez az ötvözet egyedi tulajdonságokat biztosít:

• Fokozott korrózióállóság – Kiválóan ellenáll agresszív kémiai környezetekben, például savakban és sós vízben.

• Javított hegeszthetőség – A szilícium révén tisztább és egyenletesebb hegesztési varratok alakulnak ki.

• Csökkentett interkristályos korróziós kockázat – Az alacsony széntartalom megakadályozza a karbidok kicsapódását a szemcsehatárokon hegesztés után.

Az ausztenites rozsdamentes acélok (így nevezik őket, mert az acél szerkezete ausztenit szemcsékből áll) a legszéleskörűbben alkalmazható típusai a rozsdamentes acélok családjának. Jobb korrózióállósággal rendelkeznek, mint a ferrites és martenzites acélok, és magas szívósságot mutatnak sűrűn csomósodott kristályszerkezetüknek (testközéppontú kocka) köszönhetően. Ezért ezen acélok számos alkalmazásra alkalmasak, még krio- és alacsony hőmérsékletű környezetekben is.

Másrészt ezek az acélok nem ferromágnesesek, így nem mutatnak erős kölcsönhatásokat a mágnesekkel, mint a ferrites és martenzites acélok. Ezen kívül nem keményíthetők hőkezeléssel (edzéssel), mivel az ausztenitből martenzitbe történő allotrop átalakulás, amely más acéloknál előfordul, ezen acéloknál nem lehetséges.

2.2. Alkalmazási területek

Kivételes korrózióállósága, magas szakítószilárdsága és sokoldalúsága miatt a 316LSi rozsdamentes acél széleskörű alkalmazásra használható számos iparágban:

• Élelmiszer- és gyógyszeripar: A 316LSi rozsdamentes acél higiénikus tulajdonságai és könnyű tisztíthatósága ideálissá teszik élelmiszer-feldolgozó berendezésekhez, tárolóedényekhez és csőrendszerekhez. Korrózióállósága biztosítja a termékek épségét és megelőzi a szennyeződést.

• Vegyipar: Az anyag ellenáll különböző vegyi anyagoknak, beleértve a savakat is, így alkalmas tartályok, reaktorok és egyéb berendezések számára, amelyek agresszív környezeteknek vannak kitéve.

• Tengerészet és off-shore: A sósvízi korrózióval szembeni magas ellenállásának köszönhetően a 316LSi elengedhetetlen az hajóépítésnél és a tengeri iparágban, ahol a tengerészeti környezetnek kitett alkatrészekhez használják.

• Orvosi eszközök: A 316LSi biokompatibilitása és korrózióállósága tökéletes anyaggá teszi sebészeti implantátumok, eszközök és egyéb orvosi eszközök számára, amelyek kapcsolatba lépnek az emberi testtel.

• Építészet és építőipar: A 316LSi esztétikai vonzereje, tartóssága és korrózióállósága ideálissá teszi az építészeti elemekhez, homlokzatokhoz és szerkezeti komponensekhez.

• Autóipar és légi közlekedés: A 316LSi magas szilárdság-súly aránya és magas hőmérsékletekkel szembeni ellenállása alkalmassá teszi az autóipari és légi közlekedési alkalmazásokra, ahol a súlycsökkentés és a teljesítmény kulcsfontosságú.

• Energetikai ipar: Az anyag magas hőmérsékletekkel és nyomással szembeni ellenállása alkalmassá teszi a energiaelőállítási és olaj- és gázipari alkalmazásokhoz, különösen azokhoz az alkatrészekhez, amelyek nagy terhelésnek vannak kitéve.

• Fogyasztási cikkek: A 316LSi rozsdamentes acélt a különféle fogyasztási cikkek gyártásában használják, mint például edények, evőeszközök és ékszerek, esztétikai vonzereje, tartóssága és könnyű karbantarthatósága miatt.

TIPP: Töltsd le a Meltio alkalmazások katalógust!

2.3. Rozsdamentes acél 316L a Meltio rendszerekben

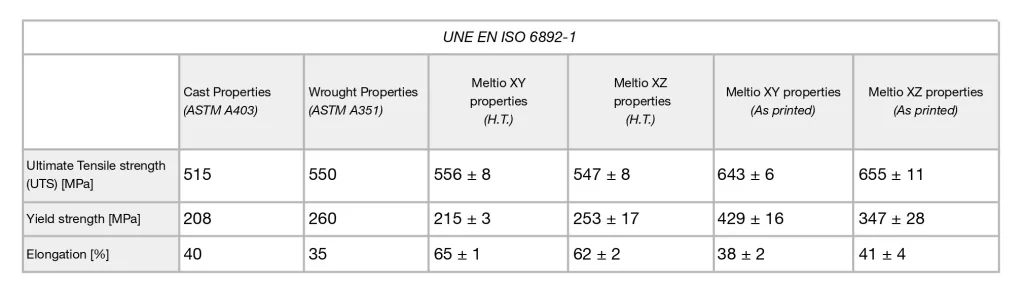

A lézeres és huzalos additív gyártás ismert arról, hogy gyors hőmérsékletváltozásokkal jár. Az ilyen, az olvadáshoz kapcsolódó hőmérsékletek utáni kontrollálatlan hűlés határozza meg a kész alkatrészek végső mikroszerkezetét. Ezek a hűlések, együtt a tényel, hogy a gyártás irányával párhuzamosan egyértelmű hőmérséklet-átmenet figyelhető meg, anisotropikus mikroszerkezeteket eredményeznek.

A Meltio 316L rozsdamentes acél sem kivétel. A Meltio rendszerekben végzett kísérletek alapján, bár jobb eredmények érhetők el, mint más DED (Directed Energy Deposition) technológiai típusokkal, amelyek más energiaforrásokat és magasabb hőbevitelű módszereket alkalmaznak, mint például a WAAM (Wire Arc Additive Manufacturing), egy enyhe előnyös növekedés figyelhető meg a gyártás irányával párhuzamosan.

Ez azt jelenti, hogy mechanikai tesztek végzésekor enyhe eltérés tapasztalható a szakítószilárdságban a gyártási irányhoz paralel és perpendikuláris síkok között.

Meltio 316L rozsdamentes acél szakítószilárdása

Meltio 316L rozsdamentes acél szakítószilárdása

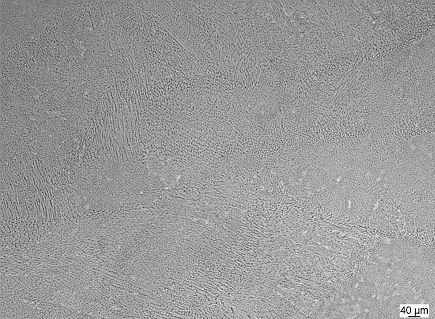

Ha megvizsgáljuk az acél mikroszerkezetét a gyártás utáni állapotban, észrevehetjük, hogy a mikroszerkezet többsége ausztenit szemcsékből áll. Ez pozitív, mivel az ausztenit fázis adja az ötvözet legtöbb kedvező tulajdonságát. A gyors hűlési folyamat miatt azonban apró delta ferrit szemcsék is megjelennek (magas hőmérsékleten stabil fázis), amelyek a hűlés során az ausztenit szemcsék között rekedtek. Ez hátrányos lehet, mivel az ötvözetet enyhén meggyengíti különböző tényezők által: korrózió, meleg repedés, szívós-brittle átmenet alacsony hőmérsékleten, és más problémák.

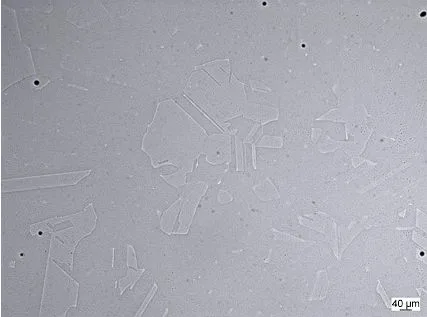

Ha a projekt követelményei nem engedhetik meg a delta ferrit jelenlétét, akkor az eltávolítható ausztenitizálási hőkezeléssel. Az anyagot olyan hőmérsékletre melegítik, ahol a delta ferrit eltávolításra kerül az ausztenit javára, majd ismét lehűtik. Ez a hőkezelés nemcsak a delta ferrit eltávolítását biztosítja, hanem segít csökkenteni a gyártás során keletkező anisotropiát is.

Mikroszerkezet 316L a nyomtatott állapotban

Mikroszerkezet 316L után az ausztenitizálási hőkezelés

3. Meltio alkalmazások, amelyeket Meltio 316L-el készítenek

Következtetés

A Meltio Rozsdamentes Acél új szintre emeli a rozsdamentes acélt. A legmodernebb additív gyártási technológia alkalmazásával a Meltio Rozsdamentes Acél fokozott precizitást és rugalmasságot kínál a gyártásban, új lehetőségeket nyitva azok számára, akik testre szabott alkatrészeket, összetett geometriákat és kiváló anyagjellemzőket igényelnek.

Ahogy a nagy teljesítményű anyagok iránti kereslet folyamatosan növekszik, a Meltio Rozsdamentes Acél jelentős előrelépést képvisel, és innovatív megoldásokat kínál a legigényesebb alkalmazásokhoz. Akár légiipari alkatrészeket, akár precíziós mérnöki munkákat tervezel, a Meltio Rozsdamentes Acél készen áll arra, hogy újradefiniálja, mi lehetséges a rozsdamentes acéllal.