Esettanulmány egy árapály-turbina lapátjáról – Meltio AM technológia a tengeri energiaszektorban

Ahogy a tengeri megújuló energia (MRE) szektora tovább bővül, kulcsfontosságú, hogy a gyártási innováció lépést tartson a költségek csökkentése és a feltörekvő technológiák gazdasági életképességének növelése érdekében. Az additív gyártás, közismert nevén 3D nyomtatás, ígéretes megoldásokat kínál a tengeri hidrokinetikus technológiák gyors prototípusgyártására, különösen az Egyesült Államok Energiaügyi Minisztériumának Powering the Blue Economy™ kezdeményezéseit támogatva.

Ebben a blogban megvizsgáljuk, hogyan segíti a Meltio folyamat a robusztus és korrózióálló alkatrészek gyártását, amelyeket kifejezetten a zord tengeri környezetekre terveztek. Felfedezzük azt is, hogy a teljesítmény javítása mellett a 3D nyomtatás gyors prototípusgyártási és költséghatékony gyártási megoldásokat kínál, jelentős innovációs potenciált nyitva meg számos iparág számára.

Ennek érdekében az axiális áramlású árapály-turbina lapátjának szerkezeti gerincének elkészítésében elért lenyűgöző eredményekre koncentrálunk, amelyet a Meltio fejlett 3D nyomtatási technológiája segítségével hoztak létre.

Tartalomjegyzék

- Bevezetés az esettanulmányba: egy árapály-turbina lapátja a Meltio additív gyártási technológiával

- Az ötlettől a megvalósításig: a tervezéstől a végtermékig

- A gerinc megtervezése

- Anyagválasztás

- A Meltio W-LMD nyomtatási folyamatának alkalmazása

- Kihívások és megoldások

- Utófeldolgozási szakasz

- Végső megmunkálás és tesztelés

- Következtetések: Egy megbízható tervezési folyamat, amely szélesíti az MRE technológiák lehetőségeit

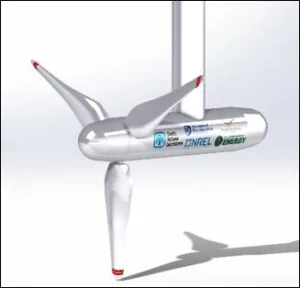

A 3D-nyomtatott rozsdamentes acélból készült árapály-turbina gerincét az NREL-ben tesztelik. Fotó: Joe DelNero, NREL

A 3D-nyomtatott rozsdamentes acélból készült árapály-turbina gerincét az NREL-ben tesztelik. Fotó: Joe DelNero, NREL

1. Bevezetés az esettanulmányba: egy árapály-turbina lapátja a Meltio additív gyártással

A Nemzeti Megújuló Energia Laboratórium (NREL) a Meltio Wire-Laser Metal Deposition (LMD) folyamatát alkalmazta kritikus alkatrészek, például rozsdamentes acél alkatrészek gyártására.

Ebben a projektben az NREL egy axiális áramlású árapály-turbina lapát szerkezeti gerincének megtervezésére és gyártására összpontosított, amely elengedhetetlen a vízmozgásból származó energia kinyeréséhez. Hagyományosan ezeket az alkatrészeket szilárd alumíniumtömbökből gépi úton készítik, de a csapat azt kutatta, hogy a 3D nyomtatás milyen előnyöket kínálhat a gyorsabb és hatékonyabb gyártás érdekében.

A projekt konkrét célja egy 3D nyomtatott szerkezeti gerinc tervezése, modellezése, fejlesztése és gyártása volt egy axiális áramlású árapály-turbina lapát számára. Ez a kulcsfontosságú szerkezeti rész a turbina lapát belsejében található, és a vízmozgásból nyeri az energiát.

Gondoljunk erre úgy, mint a lapát „gerincére”, amely a vízben forgás közben fellépő erőket hivatott kezelni. Ez a 316L rozsdamentes acélból készült alkatrész az LMD folyamat során nehéz terhelést és vízáramok által kifejtett nyomást visel el, anélkül, hogy a szerkezeti integritás sérülne.

2. Az ötlettől a megvalósításig: a tervezéstől a végtermékig

2.1. A gerinc megtervezése

Először a csapatnak meg kellett terveznie a gerincet. Ezt az MHKF1 nevű árapály-turbina lapát modell alapján készítették el. A rotor átmérője 2,5 m, a névleges teljesítménye pedig 25 kW lesz. A lapátok 1,05 m hosszúak, és számos újdonságot tartalmaznak a kavitáció, erózió és zajcsökkentés érdekében.

A 2,5 m rotorátmérőjű MHKF1 turbina számítógépes ábrázolása

A 2,5 m rotorátmérőjű MHKF1 turbina számítógépes ábrázolása

A gerincnek illeszkednie kellett a lapát belsejébe, és bírnia kellett azokat az erőket, amelyek a vízben hatnak majd rá. A tervezéshez számítógépes modelleket használtak az erősség tesztelésére.

Az MHKF1 lapáton belüli szerkezeti gerenda geometriai meghatározása

Az MHKF1 lapáton belüli szerkezeti gerenda geometriai meghatározása

A korai tesztek kimutatták, hogy a lapát jelentős hajlító- és nyíróerőket (3,9 kN·m és 5,6 kN) tapasztalt, ami nyilvánvalóvá tette, hogy erős, nagy teljesítményű anyagokra van szükség ezek kezeléséhez.

2.2. Anyagválasztás

Az árapály-turbina lapátjának szerkezeti gerincéhez gondosan választották meg az anyagot annak biztosítása érdekében, hogy a gerinc ellenálljon a zord tengeri környezetnek és az általa tapasztalt terheléseknek.

A gerinc kritikus szerkezeti része a turbina lapátnak, ezért az anyagnak több fontos kritériumnak kellett megfelelnie: szilárdság, korrózióállóság, tartósság és gyárthatóság.

Az MHKF1 lapát ideális additív gyártási folyamatának meghatározása érdekében döntési mátrixot alkalmaztak (pontozási rendszert, ahol felsorolták az összes fontos anyagtulajdonságot, mint például a szilárdság, korrózióállóság, szívósság stb.). A lapát gyártásának kulcsfontosságú kritériumait súlyozták fontosságuk alapján, 0-tól 4-ig terjedően, aszerint, hogy mennyire fontosak a gerinc teljesítményéhez a vízben.

Az AM-folyamat döntési mátrixa a tuskómegmunkálással mint referencia gyártási eljárással

Az AM-folyamat döntési mátrixa a tuskómegmunkálással mint referencia gyártási eljárással

A csapat többféle anyagot megvizsgált, köztük polimereket és fémeket is. Azonban a terv véglegesítése és a különböző fémek értékelése után a 316L rozsdamentes acélt választották több okból kifolyólag:

- Korrózióállóság: A 316L rozsdamentes acél nagyon ellenálló a korrózióval szemben, ami tökéletes megoldást jelent a gerinchez.

- Magas szilárdság: Ez egy erős fém, amely képes ellenállni azoknak az erőknek, amelyek a gerincet érik, beleértve a vízáramlásból eredő erős hajlítást és csavarodást.

- Kompatibilitás a W-LMD folyamattal: A 316L rozsdamentes acél jól működik a Meltio lézeres fémlerakódási eljárásával. Az acél huzal formájában adagolható, és rétegről rétegre olvasztva hozzák létre a gerincet, biztosítva a szükséges szilárdságot a nyomtatás után.

Végül a 316L rozsdamentes acélt választották, mivel ez biztosította a legjobb kombinációt a szilárdság, korrózióállóság és a Meltio 3D nyomtatási eljárással való kompatibilitás szempontjából. Ez az anyagválasztás biztosította, hogy a gerinc képes legyen ellenállni a tengeri környezet kihívásainak, miközben költséghatékony és könnyen gyártható volt 3D nyomtatással. Emellett a Meltio ajánlott, bevizsgált paramétereket is biztosított.

TIPP: Fedezze fel a Meltio anyagok teljes választékát és tulajdonságait a Meltio anyagok oldalán.

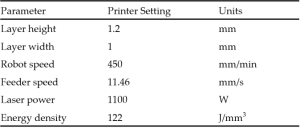

Nyomtatási folyamat paraméterei: rozsdamentes acélhoz: A Meltio által ajánlott 316L rozsdamentes acélhoz

Nyomtatási folyamat paraméterei: rozsdamentes acélhoz: A Meltio által ajánlott 316L rozsdamentes acélhoz

2.3. A Meltio W-LMD eljárás alkalmazása a Meltio Engine rendszerrel

A szerkezeti lapátgerincet az Ai-Build gyártotta le egy Meltio huzalos-lézeres 3D fémnyomtatóval, amelyet a Kuka robotrendszerére szerelt Meltio Engine segítségével működtettek.

A szerkezeti doboz gerincének nyomtatása, a Kuka/Meltio LMD rendszerrel.

A szerkezeti doboz gerincének nyomtatása, a Kuka/Meltio LMD rendszerrel.

A nyomtatást a Meltio W-LMD rendszerrel végezték, amelynek során a lézer megolvasztja a fémhuzalt (ebben az esetben rozsdamentes acélt), és rétegről rétegre helyezi le az anyagot a darab kialakításához. A Meltio nyomtatót egy Kuka robotkarra szerelték, amely segítette a lézert a gerinc formájának pontos követésében.

A gerincet dupla falakkal és 100%-ban tömör fémmaggal nyomtatták az extra szilárdság érdekében. További rétegeket adtak hozzá az alapnál, hogy megkönnyítsék a nyomtatólemezről való eltávolítást. A folyamat során 1 mm átmérőjű 316L rozsdamentes acélhuzalt adagoltak a rendszerbe, amelyet a lézer megolvasztott és pontosan elhelyezett, hogy kialakítsa a gerinc formáját.

2.4. Kihívások és korlátok

Bár a nyomtatási folyamat összességében zökkenőmentesen zajlott, néhány kihívás is felmerült:

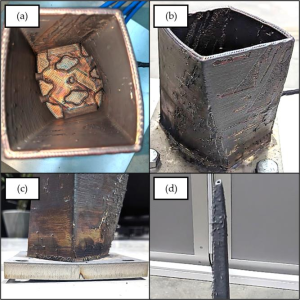

- Felületi hibák: A gerinc bizonyos részein, különösen ott, ahol túlnyúlások voltak (olyan részek, amelyek alulról nem kaptak támaszt), hullámos felületi hibák jelentkeztek. Ez azért történt, mert az olvadt acél enyhén megereszkedett a megfelelő alátámasztás hiányában (lásd A és B képeket).

- Az alaplap elvetemedése: A nyomtatás után észrevették, hogy az alaplap, amelyhez a gerinc a gyártás során rögzítve volt, a LMD eljárás során keletkező magas hő miatt elvetemedett. Ez az elvetemedés kihívásokat okozott a gerinc tiszta eltávolításában a lemezről (lásd C képet).

- Túlzott hő a végén: Ahogy a gerinc csúcs felé keskenyedett, a keresztmetszet kisebb lett, és a darab nem tudott eléggé lehűlni a rétegek között. Ez a felesleges fém felhalmozódását okozta bizonyos pontokon, ami felületi hibákhoz vezetett (lásd D képet).

A végső nyomtatás során megfigyelt hibák:

A végső nyomtatás során megfigyelt hibák:

(a) belső hullámosság,

(b) külső hullámosság,

(c) alaplap elvetemedése,

(d) felesleges huzal a csúcson.

Fotók: Phil Barden / Ai-Build // Paul Murdy / French Haditengerészet // Köszönetnyilvánítás: Ai-Build és NREL

Megoldások ezekre a kihívásokra

Bár felületi hibák jelentkeztek, a végső gerinc szerkezetileg megfelelőnek bizonyult. A nyomtatott gerinc megmutatta, hogy a Meltio W-LMD folyamata képes nagy, összetett alkatrészek előállítására, amelyek alkalmasak tengeri környezetbe, bár néhány területen további fejlesztések lehetségesek:

- Felületi hibák csökkentése: A csapat javasolta, hogy a jövőbeli nyomtatások során a rétegvastagság, a lézerteljesítmény beállításával, vagy akár az alkatrész orientációjának megváltoztatásával csökkenthetik ezeket a hibákat.

- Hőkezelés kezelése: Arra is rájöttek, hogy ha növelik a rétegek közötti hűlési időt a csúcs közelében, vagy javítják a lézerek kalibrációját, elkerülhetik a felesleges fémfelhalmozódást, és javíthatják a nyomtatás minőségét.

2.5. Utókezelési fázis

Miután a gerincet kinyomtatták, átesett egy utókezelési fázison:

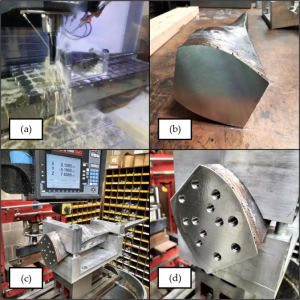

- Tisztítás: A gerinc külső felületeit drótkoronggal és egy csiszolóhoz csatlakoztatott flap tárcsával tisztították. Ez kisimította a nyomtatási folyamat során keletkezett durva felületeket (lásd A képet).

- Fúrás és menetfúrás: A gerinc gyökere (az alap) rögzítő furatokkal ellátott, hogy csavarokkal hozzá lehessen rögzíteni a turbinához. A nyomtatási folyamat megszakításának elkerülése érdekében ezeket a furatokat nem nyomtatták ki. Ehelyett fúrták és menetfúrták meg őket utólag CNC megmunkálással, hogy biztosítsák a pontosságot (lásd C képet).

A gerinc befejezéséhez szükséges végső gépi lépések:

(a) az alaplap eltávolítása,

(b) a kapott sík gyökérfelület,

(c) a gyökér rögzítőfuratok fúrása és menetfúrása,

(d) a végső, befejezett gyökérfelület.

Fotók: Paul Murdy // Köszönetnyilvánítás: NREL

2.6. Végső megmunkálás és tesztelés

Miután a gerincet kinyomtatták és megtisztították, az utolsó lépés az alaplap eltávolítása volt, és annak biztosítása, hogy a gyökérfelület sík legyen. Most, hogy a végső megmunkálási folyamatok befejeződtek, a gerincet egy tesztállványra rögzítik, és alávetik egy szigorú szerkezeti validációs programnak, hogy biztosítsák, hogy képes legyen kezelni a valós körülmények között rá nehezedő terheléseket.

„A szerkezeti validáció kulcsfontosságú annak biztosításához, hogy a gerinc a valós életben fellépő erőkre úgy reagáljon, ahogyan azt a modelljeink előrejelzik,” mondta Murdy. „Ez segít megérteni, hogy az új, additív gyártási folyamat hogyan különbözik a hagyományos acélgyártási technikáktól, és hogyan tudjuk ezt figyelembe venni a jövőbeli tervekben.”

Paul Murdy

NERL

3. Következtetés: Egy megbízható tervezési folyamat, amely szélesíti az MRE technológiák horizontját

A Directed Energy Deposition (DED) technológia, és különösen a Meltio W-LMD használata összetett tengeri szerkezetek fejlesztésében jelentős előrelépést képvisel, különösen az óceáni energia szektor számára.

A MHKF1 turbinapengéhez készült, teljes méretű szerkezeti gerinc sikeres gyártása bizonyítja, hogy a DED képes olyan bonyolult geometriák előállítására, amelyeket a hagyományos módszerekkel nem lehet elérni, ezáltal támogatva az Egyesült Államok Energiaügyi Minisztériuma Vízenergia-technológiai Hivatalának Powering the Blue Economy™ kezdeményezéseit.

Murdy elmondta: „A 3D nyomtatás révén egy igazán egyedi tervezési teret nyitottunk meg.” „Ez a projekt megmutatta, hogy az additív gyártás képes nagyon erős, merev struktúrák előállítására, amelyek jótékony hatással lesznek a tengeri energiára.”

Bár az eredményeket a felületi befejezés problémái, a hőmérsékletváltozás okozta torzulások és a DED-hez kapcsolódó egyéb kihívások beazonosították, ezek az eredmények értékes betekintést nyújtanak a jövőbeli iterációkhoz. A Nemzeti Megújuló Energia Laboratórium innovatív megközelítése új mércét állít fel mind a tengeri, mind más iparágak számára, bizonyítva, hogy robusztus, testreszabott megoldásokat lehet hatékonyan szállítani. Ez a munka kiemeli a skálázhatóság és az anyagkorlátok kezelésének fontosságát extrém környezetben, ami kétségtelenül irányt mutat a 3D-nyomtatott tengeri megújuló energia (MRE) komponensek fejlődésének a jövőben.

Összefoglalva, ez a kutatás egy alapvető folyamatot állít fel az additív gyártás kihasználására a tengeri hidrokinetikus szerkezetek fejlesztésében, megalapozva a jövőbeli optimalizálást és a technológiai-gazdasági elemzést.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

További információ: www.buttner.hu, e-mail: meltio@buttner.hu