Huzalíves additív gyártás: Főbb meglátások

A közelmúltbeli folyamat- és rendszerfejlesztéseknek köszönhetően az additív gyártás (AM) jelentős figyelmet kapott az iparban és a kutatásban. Az elérhető komplexitás és felbontás a legfőbb tényezők, amelyek meghatározzák az AM folyamat kiválasztását.

Az AM területén új technológiák jelentek meg, amelyek mindegyike egyedi képességeket és alkalmazásokat kínál. Ma egy kiemelkedő módszerre összpontosítunk: a huzalíves additív gyártásra (WAAM).

Ebben a blogban mélyebben belemerülünk ebbe a technikába, valamint a WAAM-mal kapcsolatos problémákba és gyakori kihívásokba, feltárva a fémalapú additív gyártás összetettségét, valamint a lehetséges megoldásokat és innovációkat.

TARTALOMJEGYZÉK

- Bevezetés a WAAM, a porágy-fúzió és a Meltio huzal-lézeres fémlefedési (W-LMD) folyamatába

- Huzalíves additív gyártás (WAAM): Korlátok és megoldások

- Nagyobb anyaglerakódás és gyengébb tűrések

- Kedvezőtlen összefüggés a mechanikai tulajdonságok és a hőbevitel között

- Fogyóeszközök használata a nyomtatás során

- A nyílt ökoszisztéma kihívása és a megbízhatóság hiánya

- Konklúzió

1. Bevezetés a WAAM, a porágy-fúzió és a Meltio huzal-lézeres fémlefedési (W-LMD) folyamatába

A különböző fémalapú additív gyártási (AM) technikák két fő kategóriába sorolhatók: poralapú és huzalalapú eljárások. A poralapú kategóriában a legfontosabb módszerek közé tartozik a porágy-fúzió (PBF) és a lézer-por irányított energiadepozíció (DED). A huzalalapú technológiák közül az ipari környezetben leggyakrabban alkalmazott eljárások a huzalíves additív gyártás (WAAM) és a Meltio huzal-lézeres fémlefedési (W-LMD) folyamata.

A porágy-fúziós (PBF) eljárás során egy lézer vagy elektronnyaláb szolgál hőforrásként, amely szelektíven besugározza és összeolvasztja a fémpor szemcséit, pontonként megolvasztva azokat a végső alkatrész kialakításához.

Ezzel szemben a huzalíves additív gyártás (WAAM) hasonlóan működik a hegesztési folyamathoz, mivel fémszálat használ alapanyagként, amelyet egy elektromos ív energiája olvaszt meg. Ebben a módszerben az elektromos ív megolvasztja a huzalt, amely rétegről rétegre kerül felvitelre egy felületre, például egy építőlapra vagy egy meglévő alkatrészre. A folyamatot védőgáz árnyékolja, amely megakadályozza az oxidációt, és segít szabályozni a fém tulajdonságait, hasonlóan a hegesztési eljárásokhoz.

A rétegenkénti építés révén egy teljes 3D objektum fokozatosan kialakul, vagy meglévő alkatrészek javítása is lehetséges. A gyártás után utófeldolgozási lépések, például CNC megmunkálás vagy felületpolírozás alkalmazhatók a pontosság és a felületi minőség javítása érdekében. Emellett hőkezelést is gyakran alkalmaznak a nyomtatott alkatrészekben keletkező maradó feszültségek csökkentésére.

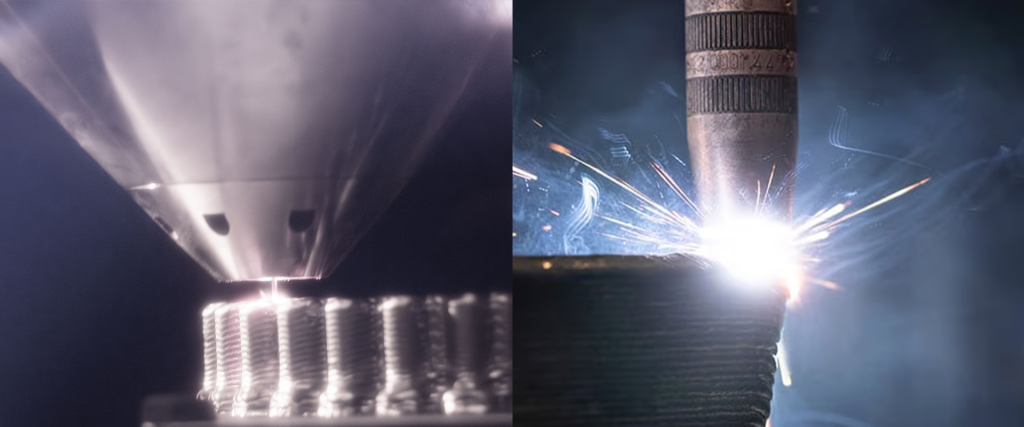

A Meltio és a WAAM technológia nyomtatási folyamata

A Meltio huzal-lézeres fémlefedési (W-LMD) folyamata kiemelkedik az irányított energiadepozíció (DED) technológiák közül. Ez a korszerű eljárás több lézernyalábot használ a fémszál megolvasztására és precíziós felvitelére az építőplatformra.

A W-LMD technológia egyik legfőbb előnye, hogy a hő egy rendkívül szűk zónára koncentrálódik, ezáltal minimalizálja a hőhatásövezetet és javítja a végtermék metallurgiai tulajdonságait. Az eredmény? Kimagasló szilárdságú, egyenletes és kiváló minőségű alkatrészek, amelyek megfelelnek a legszigorúbb ipari követelményeknek.

A lézeralapú additív gyártási (AM) folyamatok, beleértve a porágy-fúziót (PBF) és a huzal-lézeres fémlefedést (W-LMD), különösen híresek kiváló felületi minőségükről és precíz geometriai kialakításukról.

Azonban a technológiai fejlődés ellenére a WAAM és az LP-DED is saját kihívásokkal néz szembe. Ma a WAAM technológiára összpontosítunk, megvizsgálva azokat az akadályokat, amelyekkel szembesül, és hogy a Meltio hogyan kínálhat megoldásokat ezekre a problémákra.

2. Huzalíves additív gyártás (WAAM): Korlátok és megoldások

Egyszerűen fogalmazva, a huzalíves additív gyártás (WAAM) egy olyan 3D nyomtatási folyamat, amely fémszálat használ alapanyagként. Ezt a huzalt egy gépbe vezetik, ahol egy elektromos ív olvasztja meg – hasonlóan a hagyományos hegesztési eljárásokhoz.

Most, hogy röviden bemutattuk a WAAM technológiát, itt az ideje részletesebben megvizsgálni annak kihívásait, és azt, hogy Meltio hogyan kínál hatékony megoldásokat ezekre a problémákra. A WAAM során előforduló hibák többsége olyan paraméterekhez köthető, mint például a teljesítmény, a lerakódási sebesség, a huzaladagolási sebesség, az anyag helyes megválasztása, valamint a porozitási hibák (például apró lyukak, üregek vagy pórusok az alkatrész szerkezetében).

Megvizsgáljuk, hogyan képes a Meltio fejlett technológiája áthidalni a WAAM korlátait, precízebb és hatékonyabb megoldásokat kínálva a bonyolult gyártási igényekhez.

1. Nagyobb anyaglerakódás és gyengébb tűrések

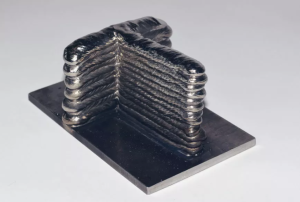

Általánosságban elmondható, hogy a WAAM folyamat lehetővé teszi nagy méretű szerkezeti elemek gyártását mérsékelt komplexitással, azonban kihívásokba ütközik, amikor bonyolultabb és részletesebb geometriai formák létrehozásáról van szó. Bár a WAAM előnye a magas anyaglerakódási sebesség, a felületi minőség kevésbé kifinomult, ami megnehezíti az aprólékos belső szerkezetek nyomtatását. Emellett a WAAM utófeldolgozása is munkaigényesebb, mivel a nyomtatott alkatrészeknél több felesleges anyagot kell eltávolítani, ami nagyobb anyagveszteséget eredményez a gyengébb tűrések miatt.

Ezzel szemben a Meltio technológiája lehetővé teszi összetettebb és finomabb geometriák egyszerűbb előállítását, bár a gyártási sebesség lassabb. A Meltio egyik fő előnye, hogy nagyobb pontosságú, közel végső alakú (near-net-shape) alkatrészeket állít elő, így kevesebb utólagos megmunkálásra van szükség. Ennek eredményeként csökken az anyagveszteség és javul a méretpontosság, mivel a nyomtatott darab sokkal közelebb áll a végleges formához.

WAAM-mel gyártva Meltio-val gyártva

2. Kedvezőtlen összefüggés a mechanikai tulajdonságok és a hőbevitel között

A huzalíves additív gyártás (WAAM) gyakran szenved a hosszú ideig tartó hőhatástól, amely a magasabb energiabevitellel jár. Ez a magas energiabevitel nagyobb szemcsézettséget okozhat, és negatívan befolyásolhatja az anyagi tulajdonságokat és a végső alkatrész pontosságát. A lerakódási sebesség sem olyan reális, mivel általában szükséges több hűtési időt hozzáadni a rétegek közé, hogy elkerüljük ezeket a problémákat. Ezzel szemben a Meltio előnyösebb a WAAM-hoz képest, mivel alacsonyabb energiabevitelt alkalmaz, ami kulcsfontosságú előnyt jelent: finomabb és egységesebb mikrostruktúrákat eredményez, köszönhetően az alkatrész alacsonyabb hőmérsékletének a gyártási folyamat során.

A WAAM magas energiabevitele egy másik hátránya a több anyagból készült alkatrészeknél tapasztalható megnövekedett dilúció, amely kritikus lehet a javítási alkalmazásokban.

TIPP: A Meltio technológia kiváló dilúcióját például az Inconel 625 és H11 adatlapjain találhatjuk meg!

3. Fogyóeszközök használata a nyomtatás során

A huzalíves additív gyártás (WAAM) gyakran szenved a hosszú ideig tartó hőhatástól, amelynek következményeként szükségessé válik bizonyos alkatrészek, például érintkező hegyek és fúvókák cseréje.

A WAAM nyomtatási munkák sikeres végrehajtásához elengedhetetlen az elfogyó alkatrészek rendszeres karbantartása. Az olyan kulcsfontosságú alkatrészek, mint az érintkezőfejek, fúvókák és diffúzorok, idővel elkopnak vagy beszennyeződnek, ezért gyakran ellenőrizni kell őket az optimális teljesítmény biztosítása érdekében. Az érintkezőfejek általában 10-15 órás használat után igényelnek cserét, míg a fúvókák körülbelül 25-30 órát bírnak, az alkalmazott típus és anyag függvényében. Az ilyen típusú megelőző karbantartás segít fenntartani a hegesztési minőséget, megelőzi a hibákat, és meghosszabbítja a berendezés élettartamát, végső soron pedig hatékonyabb és megbízhatóbb eredményekhez vezet.

Ezzel szemben a Meltio esetében a fúvóka, amely kulcsfontosságú alkatrész, jellemzően körülbelül 336 órát bír ki nyomtatás előtt, mielőtt cserére lenne szükség.

4. A nyílt ökoszisztéma kihívása és a megbízhatóság hiánya

Ellentétben a WAAM-mal, ahol az olyan alkatrészek, mint a robotkar, a nyomtatófej, a szeletelő szoftver és az anyagok külön vásárolhatók meg, a Meltio egy teljesen integrált megoldást kínál. Ez magában foglalja a Robot Cellát, a szoftvert, a folyamatosan fejlesztett anyagokat, valamint a robotkart egyetlen csomagban.

Mivel a Meltio egy zárt ökoszisztémát kínál, amely az eszközöket, szoftvereket és gépeket egyesíti, ennek egyik előnye, hogy jelentős előnyöket biztosítunk azáltal, hogy előre teszteljük a rendszert, így elkerüljük a gyakori problémákat. Ez a tömörített rendszer segít elkerülni a hibákat, mint például a porozitást és a gyenge anyaglerakódást. Más technológiák, amelyek nem rendelkeznek olyan ökoszisztémával, mint a Meltio, hajlamosabbak lehetnek a problémákra vagy akadályokra a fejlesztési folyamat korai szakaszaiban.

A Meltio technológia gyorsan integrálható az ügyfelek gyártási folyamatába, köszönhetően felhasználóbarát kialakításának. Valójában egyes ügyfeleink kevesebb mint egy hét alatt elkezdték az új anyagok tesztelését, ami jól mutatja a rendszer könnyű használhatóságát és alkalmazkodóképességét.

A huzal kiválasztásakor a Meltio eltünteti a találgatásokat azáltal, hogy alaposan teszteljük és validáljuk azokat a huzalokat, amelyeket kizárólag a Meltio technológiához kínálunk, biztosítva a legjobb minőséget és megbízhatóságot a rendszerünkkel.

Jelenleg arra összpontosítunk, hogy azonosítsuk azokat a kulcsfontosságú tényezőket, amelyek javítják a keménységet és az általános teljesítményt. Végső célunk, hogy kiváló felhasználói élményt biztosítsunk, amely következetesen megfelel és felülmúlja az elvárásokat.

Konklúzió

Összegzésül, bár a WAAM egy jól megalapozott és értékes ipari technológia, a lézeralapú módszerekkel kapcsolatos kulcsfontosságú különbségek befolyásolhatják annak hatékonyságát ezen technológiák iparosítása terén.

A huzalíves additív gyártás (WAAM) kihívásokat jelent a hatékonyság, költségek és a termékminőség terén, de a Meltio fejlett megoldásai egyértelmű utat biztosítanak ezen akadályok leküzdésére. A gyakori hibák kezelésével, a munkafolyamatok optimalizálásával és az anyagveszteség, valamint a javítási költségek csökkentésével a Meltio javítja mind a termelékenységet, mind a megbízhatóságot. Ahogy ebben a blogban is említettük, a Meltio technológia integrálása nemcsak a végső termék szerkezeti integritását erősíti, hanem egyszerűsíti a gyártási folyamatokat, biztosítva az időben történő szállítást és a nagyobb átfogó hatékonyságot.