Blue Lasers for Laser Wire Deposition

Kék lézerek lézerdrót-lerakáshoz

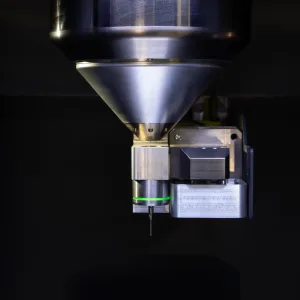

A lézerdrót-lerakó rendszerek elterjedésének legújabb növekedésével és a rövidebb hullámhosszú, közvetlen dióda lézerek párhuzamos technológiai fejlődésével a Meltio második generációs lézerdrót-lerakó rendszerei egyedi, folyamat-specifikus kék lézerrendszerekre építenek, amelyek lehetővé teszik a fém alkatrészek hatékonyabb nyomtatását szélesebb anyagválasztékból. A Meltio M600-tól kezdve.

TARTALOMJEGYZÉK

1. A kék lézerek előnyei

2. A kék lézerek korlátai

3. A korlátok leküzdése: egy új rendszer születése

4. Következtetés

1. A kék lézerek előnyei

A drót-lerakó (Wire-DED) folyamatokban nagy teljesítményű lézereket használnak a drótfeltöltő anyag megolvasztására és lerakására. A kék lézerek használata számos előnnyel jár a hagyományos, közeli infravörös lézerekkel szemben ebben az alkalmazásban.

Mivel a kék fény a legtöbb fém számára hatékonyabban nyelődik el, mint a közeli infravörös (NIR) fény, a hullámhossz csökkentésével 980 nm-ről 450 nm-re nagyobb hányada kerül felhasználásra a lézerenergiának a fém felmelegítésére és megolvasztására. Ennek eredményeként gyorsabb lerakás érhető el ugyanazon lézer teljesítmény mellett, valamint az egyes alkatrészekre jutó energiafogyasztás is csökken – ez különösen fontos, ahogy az ipari alkalmazás ezen rendszerekben növekszik, és minden egyes 3D nyomtatás során felhasznált anyagot el kell juttatni a lézerenergia segítségével a megolvadási pontra. A folyamatok szennyezése és károsanyag-kibocsátása közvetlenül összefügg a lézerrendszerek energiahatékonyságával.

Az energiahatékonyság növelése és az energiahatékony hozzáadott gyártási folyamatok, mint például a lézerdrót-lerakás alkalmazása csökkenti a gyártóipar környezeti hatását.

Ez a hatás különösen fokozódik az olyan fényvisszaverő anyagokkal, mint az alumínium és a réz ötvözetek, amelyek iránti kereslet magas, és rendkívül nehéz őket hagyományos lézerekkel feldolgozni a közeli infravörös tartományban.

2. A kék lézerek korlátai

A számos előnyük ellenére a kék lézerek még mindig ritkák az additív gyártás területén, mivel a kék lézerek költsége jellemzően több százalékkal magasabb, mint egy azonos teljesítményű NIR forrásé.

Ez a hátrány tovább súlyosbítja, hogy a legtöbb lézerdrót-lerakó fej olyan nagy teljesítményű, szálas lézerekhez van tervezve, mivel a kék lézerek magasabb költségének jelentős része közvetlenül a nehéz igazítási és szálas csatolási folyamatokhoz kapcsolódik, amelyek lehetővé teszik a kW-os kék lézerek előállítását.

3. A korlátok leküzdése: egy új rendszer születése

Mivel a fő célunk a lézerdrót additív gyártás ipari szintű elterjedése, nem engedhettük meg magunknak, hogy egyszerűen különböző lézerrendszereket vásároljunk meg és szálas csatolásúvá alakítsuk őket a meglévő lerakó fejünkhöz. Ehelyett az elmúlt három évben egy új eszközön dolgoztunk, amely közvetlenül integrálja a kék lézerek forrásait a feldolgozó fejbe, miközben több gyártási lépést is házon belül végeztünk, hogy javítsuk a teljesítményt és a rugalmasságot, miközben csökkentjük a költségeket.

Ezeknek a folyamatoknak a házon belüli elvégzése révén képesek voltunk egy olyan lézerrendszert létrehozni, amely tökéletesen illeszkedik a lézerdrót additív gyártás igényeihez, kevesebb optikai elemet igényel, és jobb fal-bemeneti hatékonyságot biztosít, mint amire a kék lézerek esetében számítani lehetne.

A lézerek integrálása a lerakó fejbe egy további előnnyel jár, mivel az összes optikai összeszerelést egyetlen lezárt alkatrészbe koncentrálja, így nincs szükség a törékeny száloptikák leválasztására a rendszer karbantartása során.

Végül, a legnagyobb előny abban rejlik, hogy a lézerrendszerünket a nulláról építettük fel: így megszüntethettük a manuális lézer-drót igazítás szükségességét. A lézer fókuszpontjainak a dróthoz való igazítása hagyományosan manuális folyamat, amely varianciát vezet be a beállítások között, és további operátori képzést igényel.

Az energiaelosztás változtatásával és a drótvédelem precizitásának javításával mostantól egy olyan gyárilag igazított lerakó fejet kínálunk, amely nem igényel újraigazítást a használat során, és képes tolerálni a különböző anyagok közötti enyhe eltéréseket.

TIPP: Töltse le a műszaki adatlapot, hogy többet tudjon meg a Meltio M600 rendszerről.

4. Következtetés

Összegzésül elmondható, hogy azzal, hogy a lézerrendszert közvetlenül a lézerdrót-lerakás igényeihez igazítottuk, olyan rendszert kínálunk, amely kevesebb operátori beavatkozást igényel, kevesebb energiát fogyaszt, és továbbra is rendkívül versenyképes áron elérhető.

Bár a lézerrendszer és a hozzá tartozó gyártási rendszer fejlesztése komplex, mégis rendkívül értékes tanulási élmény volt számunkra (beleértve a tisztaterek telepítését, gyártási szakértelmet és több ezer tesztelési órát), úgy véljük, hogy a folyamat-specifikus lézerrendszerek fejlesztése alapvető ahhoz, hogy a lézerdrót-lerakás elérje a gyártóipari teret, amely folyamatosan növekvő teljesítményt és megbízhatóságot követel, miközben csökkenti a végtermék szénlábnyomát.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

További információ: www.buttner.hu , e-mail: meltio@buttner.hu