Kettős huzal

Az additív gyártás folyamatosan fejlődő világában az innováció gyakran kifinomult, de forradalmi áttörések formájában jelenik meg. A Meltio kettős huzalos nyomtatófej-technológiája egy ilyen innováció, amely újradefiniálja a 3D nyomtatás anyagkezelési szabványát. A két független huzalos adagoló lehetővé teszi az anyag zökkenőmentes lerakását anélkül, hogy a nyomtatás integritása vagy minősége sérülne.

Ebben a blogban közelebbről megnézzük a Meltio kettős huzalos rendszerét, és megvizsgáljuk, hogy a Meltio technológiája hogyan feszegeti az additív gyártás határait.

TARTALOMJEGYZÉK

Kettős vezeték: Tulajdonságok hozzáadása ott, ahol számít

Egy csavarkompresszor esete

Összetett geometriák alkalmazkodóképessége a Meltio tervezési irányelveinek köszönhetően

A Dual Wire használatának előnyei

Következtetés

Kettős vezeték: Tulajdonságok hozzáadása ott, ahol számít

Először is érdemes röviden tisztázni, hogy mit jelent a Meltio-nál a Dual Wire 3D nyomtatás, amely két különböző anyag nyomtatását teszi lehetővé egyetlen nyomtatásban.

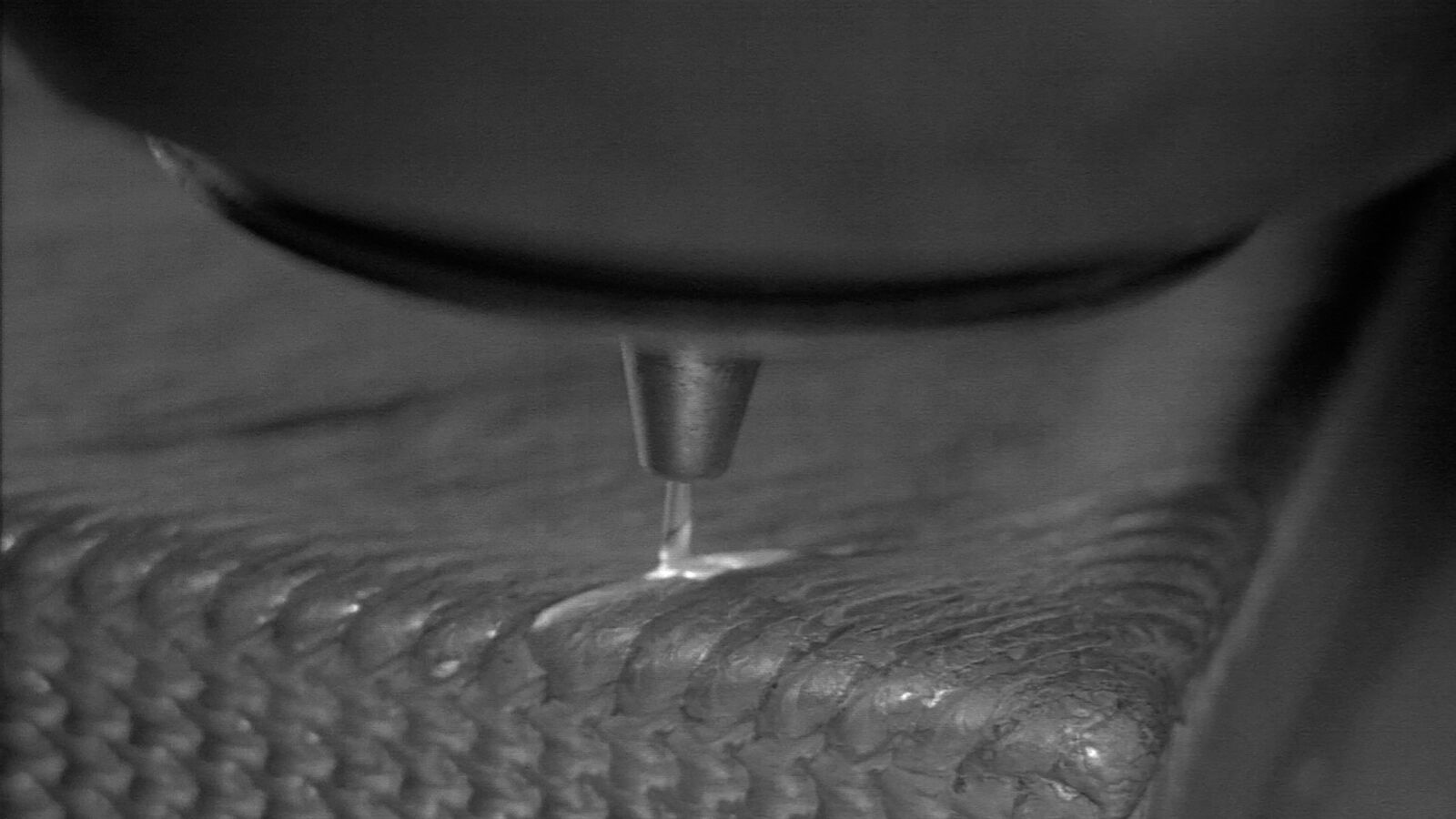

A Meltio technológiája révén, amely rétegről-rétegre fulminálja a lerakott anyagot, lehetőségünk van szelektíven beállítani a minket érdeklő tulajdonságokat a tervezés módosításával, amelyet az alkatrészt tartó erők számításai előznek meg. Miután elemeztük a terheléseket és feszültségeket, amelyeknek az alkatrész ki lesz téve, levezetjük a topológiát optimalizáló jellemzők sorát tartalmazó tervezést.

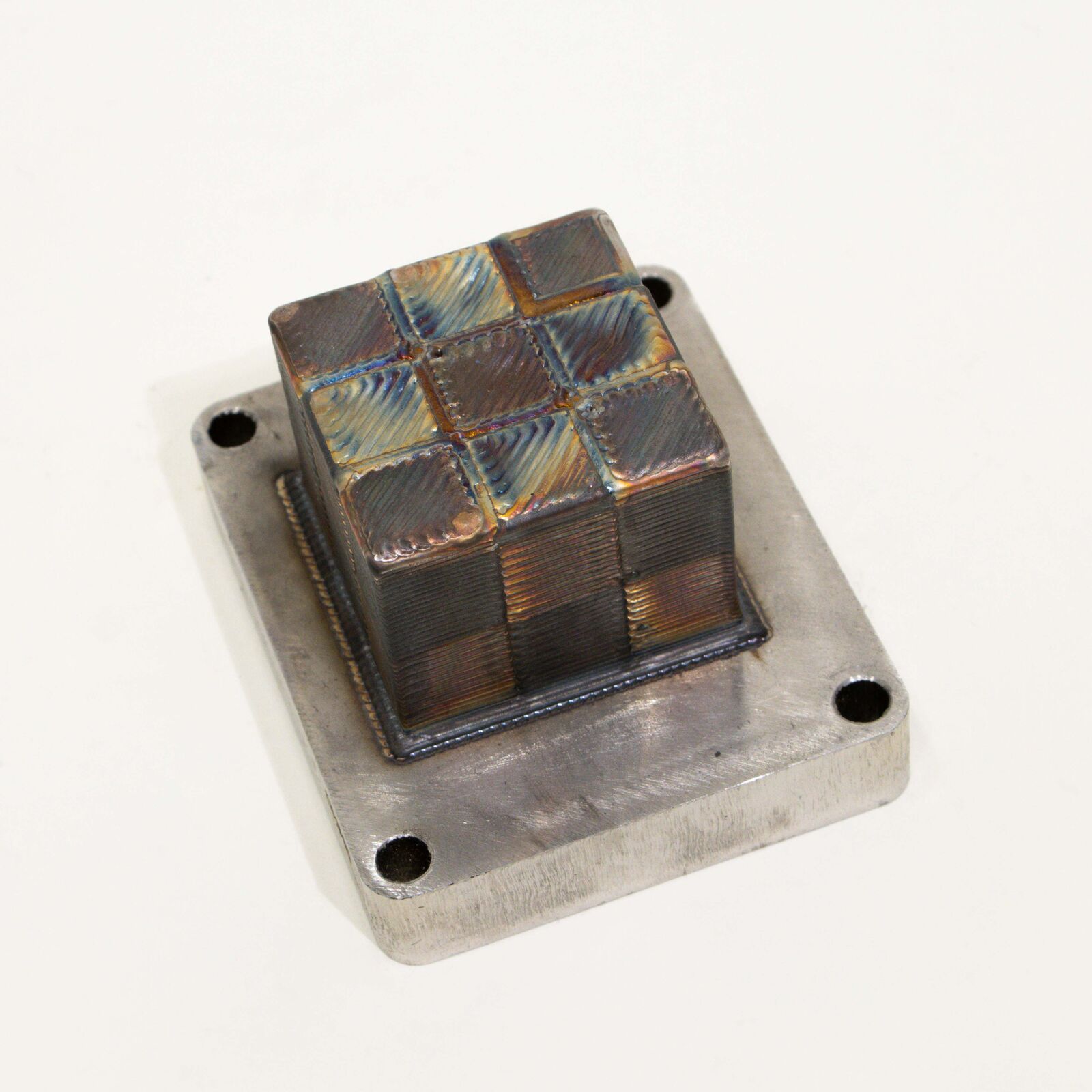

A kettős anyaggal kapcsolatban például elmondhatjuk, hogy a Meltio 3D nyomtatással gyártott alkatrészek jelentős része a burkolási technikával készült, amelyet úgy határozhatunk meg, hogy a mintát egy felületi réteggel borítja be, amely a geometriáját egy másik anyaggal bevonja, és szigeteli a mintát, új tulajdonságokkal ruházza fel.

Ezzel az a célunk, hogy egy külső réteget adjunk egy alkatrészhez, hogy további tulajdonságokat kölcsönözzünk neki, mivel az alapanyag nem rendelkezik a szükséges tulajdonságokkal bizonyos alkalmazásokhoz. Sok esetben ezek az előnyös tulajdonságok a nagy keménység, a korrózióállóság, vagy egyszerűen a felújítási funkció betöltése. Ennek illusztrálására egy példa egy korlátozott korrózióállósági tulajdonságokkal rendelkező építőacél, amelyre a mi technológiánkkal egy másik, kiváló korróziógátló tulajdonságokkal rendelkező anyagból készült kiegészítő réteget helyezünk. Ily módon képesek vagyunk az anyagot elszigetelni a külső korróziótól.

Egy csavarkompresszor esete

Erre példa a csavarkompresszor, ahol a burkolatokat az alkatrész feljavítására használták. Elmondjuk, hogyan készül, és miben különbözik más hagyományos gyártási módszerektől.

Az acél csavarkompresszor egy olyan csavarkompresszor típus, amelyet különböző ipari alkalmazásokban, például a bányászatban, a vegyiparban, a petrolkémiai, az élelmiszer- és italiparban használnak. Ez a kompresszor rendkívül hatékony, és két egymásba illeszkedő csavarból áll, amelyek egy burkolaton belül ellentétes irányban forognak, a két csavar forgó mozgást végez, és a köztük lévő levegőt vagy gázt a kompresszor kimeneti nyílása felé nyomja és összenyomja.

Az egyik csavarkompresszorok nagy szilárdságuk és tartósságuk miatt gyakran rozsdamentes acélból készülnek, és általában olyan alkalmazásokhoz használják őket, amelyek nagy nyomású sűrített levegőt vagy gázáramot igényelnek.

A csavarkompresszorok hagyományos gyártási módszerei közé tartozik a rozsdamentes acéllemezek vágása, alakítása és hegesztése a kompresszorház és az alkatrészek létrehozásához. A kompresszor precíziós alkatrészeinek elkészítéséhez CNC megmunkálást is alkalmaznak. Ezek a gyártási módszerek azonban gyakran munkaigényesek, drágák és jelentős mennyiségű anyaghulladékot termelnek.

A Meltio technológia alkalmazásával azonban a gyártási folyamat jelentősen javítható. Az összetett geometriák és formák testreszabható kialakítással gyárthatók, amelyek megfelelnek az egyedi vevői igényeknek. Ez a folyamat gyorsabb gyártási folyamatokat, rövidebb gyártási időt, jobb termékminőséget és kevesebb anyaghulladékot tesz lehetővé. Emellett az eljárás lehetővé teszi egyedi vagy korlátozott példányszámú modellek gyártását, miközben megőrzi a hagyományos gyártási eljárásokkal előállított modellekhez hasonló mechanikai tulajdonságokat.

Összetett geometriák alkalmazkodóképessége a Meltio tervezési irányelveinek köszönhetően

Sokszor előfordul, hogy egy alkatrész optimalizálására törekszünk; fontos azonban megjegyezni, hogy nem minden alkatrész optimalizálható, és nem is minden esetben érdekes az optimalizálásuk.

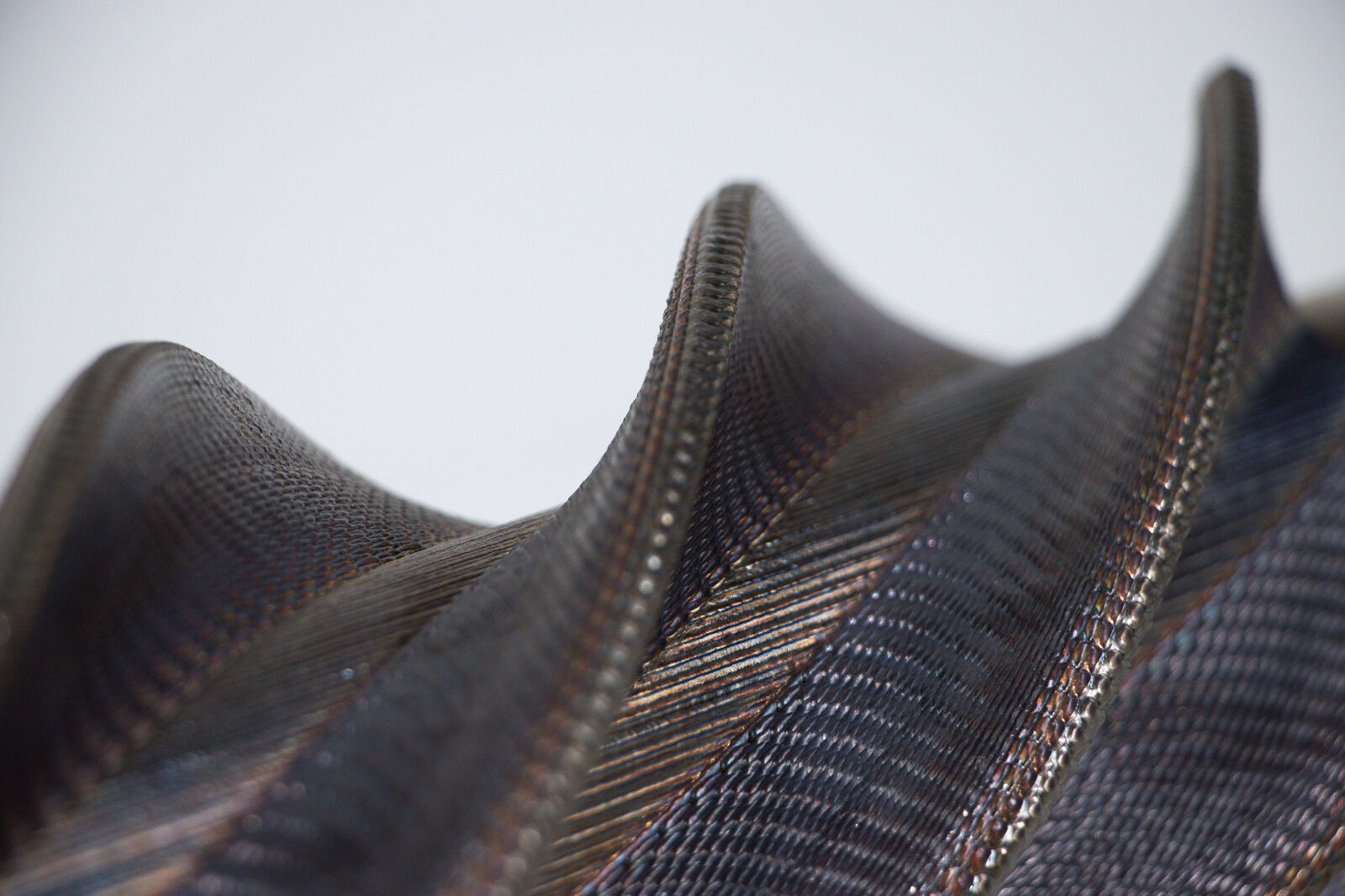

Ezért az alkatrész létrehozásának folyamatában, az alkatrész típusától függően, a nyomtatás előtt gyakran topológiai optimalizálásra van szükség, végső soron arra törekedve, hogy csökkentsék a szerkezeti súlyt, miközben megőrzik az adott alkatrész alapvető mechanikai jellemzőit, anélkül, hogy befolyásolnák a teljesítményt vagy a hatékonyságot jelentős terhelés esetén.

A Meltio technológia révén előnyöket láttunk. Kezdjük azzal, hogy amint megkapjuk a topológiai optimalizálást, ezek a tervek gyakran összetettek, mivel olyan geometriák és szögek vannak bennük, amelyeket nemcsak a hagyományos módszerekkel, hanem magukkal a 3D nyomtatási technológiákkal is nehéz legyártani.

A Meltiónál, amint megkapjuk az optimalizált alkatrészt, a tervezési irányelveinket használjuk annak biztosítására, hogy a gyártás során a legjobb minőséget érjük el. Erre példa lehet az alkatrész szögeinek csökkentése az alkatrész nyomtathatóságának javítása érdekében, vagy például a paraméterek módosítása az alacsonyabb érdesség elérése érdekében, anélkül, hogy feltétlenül megmunkáláshoz folyamodnánk, vagy minimalizálnánk a megmunkálás szükségességét.

A Dual Wire használatának előnyei

Különböző ötvözetek

Számos, a Meltio technológiával előállított alkatrészbe magas költségű, kobalt- és nikkelalapú ötvözeteket lehet beépíteni, amelyek extra funkciókat biztosítanak az alkatrészeknek, például jobb mechanikai tulajdonságokat. A Meltiónál különböző anyagkombinációkat teszteltünk, amelyek így az alapfémektől eltérő tulajdonságokat biztosítanak, például nagyobb ellenállást a korrózióval, kopással stb. szemben.

Hűtőcsatornák

Egy olyan alkatrész, mint a szúróprés, különleges előnyökkel rendelkezik, amelyeket a mi technológiánk alkalmazásával értünk el. Rétegről-rétegre történő gyártástechnológiánk lehetővé teszi, hogy komplex hűtőcsatornákat építsünk be, amelyek elengedhetetlenek a hatékony hőelvezetéshez az alkatrész működése során. A Die Punch esetében egy olyan alkatrész, amely kialakított belső hűtési csatornákkal rendelkezik, és ezzel szemben a porgyártás problémás.

A nehézséget az jelenti, hogy por használata esetén nagy a valószínűsége annak, hogy a por a hűtőcsatornákban reked, és tartósan eltömődik. A por eltávolítása ezekből a csatornákból rendkívül nehéz lehet, ami befolyásolja az alkatrész hatékonyságát és funkcionalitását. A Meltio technológiával ez a kockázat megszűnik, mivel a hűtőcsatornák nem dugulnak el. A por eltömődésének kockázata elkerülhető, így nincs szükség porfeltöltő anyag használatára.

Sokoldalúság

Amikor sokoldalúságról beszélünk, akkor a technológiánk és alkalmazásaink sokoldalúságára utalhatunk. A sokoldalúság utalhat például az egyik anyagról a másikra való könnyű átváltásra, arra, hogy a Meltio által kínált speciális szoftver segítségével a paraméterek könnyen módosíthatók, hogy a felhasználói élményt más szintre emeljük, a Meltio által kínált anyagok széles választékára, és számos más előnyre, amelyet mindenki ismer, aki a technológiánkat használja.

A Meltio technológiával gyártott alkatrészek figyelemre méltó előnyöket kínálnak, kezdve a komplex geometriák gyártásának képességével, amit fejlett rendszereink tesznek lehetővé. Ezek a különböző ipari alkalmazásokhoz szánt alkatrészek tömör vagy üreges kialakításúak, egy vagy két kerületűek lehetnek, ami a felhasználó preferenciáinak megfelelő rugalmasságot biztosít.

Ez a sokoldalúság vonatkozik arra is, hogy ugyanazt az alkatrészt könnyen különböző fémes tulajdonságokkal lehet ellátni, ami alatt a kettős anyaghasználatot értjük, amellyel számos alkatrészünk rendelkezik. Ez a képesség olyan alkalmazásokat tesz lehetővé, mint például a keményfekvésű vagy korróziógátló bevonatok. Egyszerű, gyors, kényelmes és fenntartható megoldást kínál a több anyagból készült 3D nyomtatáshoz, az alapanyag keresztszennyeződésének kockázata nélkül.

A kettős anyaghasználatból származó előnyök példájaként gondolhatunk arra, hogy az alkatrész bizonyos részeibe nagy szilárdságú alkatrészeket lehet beépíteni, míg más területeken a jobb hővezető képességű anyagok előnyösek lehetnek. Röviden, az anyagszelektív megközelítés az alkatrész meghatározott területeinek funkcionalitásának fokozására szolgál.

TIPP: Nézze meg, hogy a Meltio Huzalanyagok hogyan tudja jelentősen javítani az Ön alkatrészeit. (Link: Home | Meltio x Büttner (buttner.hu))

Egy másik nagyon jelentős példa a 3 tengelyen gyártott alkatrészeknél a támaszok és tutajok használata. A támaszok olyan ideiglenes szerkezetek, amelyeket az alkatrész túlnyúlásokkal, kiemelkedésekkel vagy összetett geometriával rendelkező területeire helyeznek. Ezek megakadályozzák, hogy ezek a részek a nyomtatás során összeessenek. A támasztékokat az alkatrésszel együtt nyomtatják ki, és a feldolgozás után utófeldolgozási eljárásokkal, például vágással vagy csiszolással távolítják el, bár mindig igyekszünk a lehető legkevesebb támasztékot használni.

A szőnyegek olyan további anyagrétegek, amelyeket az alkatrész alá nyomtatnak, és amelyek a nyomtatás során sík, stabil felületet biztosítanak az alkatrész számára. A tutajok különösen hasznosak, hogy megakadályozzák az alkatrész sérülését a nyomólemez eltávolításakor. Ezenkívül megakadályozzák az anyagok nyomtatása közbeni hő okozta deformációt, illetve az elemek diffúzióját az alaplemezről a végleges alkatrészbe. A támaszokhoz hasonlóan a tutajok is eltávolításra kerülnek a folyamat után.

Ennek ellenére érdekes, hogy ezek a támaszok és a tutajok olyan anyagokból készülnek, amelyek, bár kompatibilisek az alkatrész anyagával, alacsonyabb költséggel járnak, mivel a végleges alkatrészből eltávolításra és kidobásra kerülnek.

Ezért bizonyos területeken, különösen azokon a kritikus szakaszokon, amelyek többfémes alkatrészeket eredményeznek, csak különleges tulajdonságokkal rendelkező anyagokat fogunk használni. Például, amikor a 625-ös nikkelt használjuk egy cső belső részében, annak ellenére, hogy drágább anyag, figyelemre méltó korrózióállósága felülmúlja a 316L rozsdamentes acélét, amelyet kizárólag a cső szerkezeti részében alkalmazunk.

Oldódás és hőhatás által érintett zóna

A Meltio lézeres eljárása rendkívül kompakt hőhatású zónát (HAZ) hoz létre, minimálisra csökkentve a hőátadást az alatta lévő rétegekre vagy az olvadékmedence környező területére. Ez a nyomtatott alkatrész jobb mikroszerkezetét eredményezi.

Más technológiáknál gyakori probléma, hogy a hozzáadott ötvözet hajlamos jelentősen keveredni az alapanyaggal, mert felhígul. Ezzel szemben a mi technológiánkat a szabályozott energiabevitel és az alacsony oldódási sebesség jellemzi. Ez különösen előnyös a burkolási alkalmazásokban, ahol az alacsony oldódási sebesség megőrzi az alapanyag integritását. Ha túl sok anyag hígul fel az alapfelületen, akkor az ötvözőelemek koncentrációja megváltozik, és az alkatrész tulajdonságai romlanak.

Ugyanígy fontos megemlíteni, hogy az oldódási sebességünknek olyan előnyei vannak, mint például a ridegségükről ismert intermetallikus vegyületek alacsony képződése. Az intermetallikus vegyületek már nagyon kis deformációknál eltörhetnek, mivel rendkívül törékenyek, és még a nyomtatásból származó maradó feszültségek is törést okozhatnak.

A Meltio segítségével az intermetallikus vegyületek keletkezése minimálisra csökken. Erre példa egy, a Meltio házon belül végzett teszt, amelyben egy SS304L acél alapot szilíciumbronz közbülső réteggel egy Ti64 lenyomathoz ragasztottak. A vas és a titán kémiailag nem kompatibilisek egymással hegesztéskor, ezért a szilíciumbronz rétegre a kötés lehetővé tételéhez van szükség. Ezek az anyagok nem olvadtak össze, hanem a rideg intermetallikus vegyületek kialakulásának elkerülése és egy erős kötés létrehozása érdekében összeillesztették őket.

Near Net Shape

Az alkatrészek és a végső minőség tekintetében a Meltio-val gyártott alkatrészek sűrűsége meghaladja a 99,9%-ot. Ez a magas sűrűségi szint garantálja az anyag egyenletességét az egész alkatrészben, kizárva a törésre hajlamos területek lehetőségét. Ezenkívül elkerülhetők az olyan problémák, mint az olvadás hiánya, és minimálisra csökkenthetők a fáradás vagy a húzófeszültségek okozta hibák, ami hozzájárul a végtermék épségéhez és tartósságához.

Az eredmények azt mutatják, hogy a Melt-wire lézeres fém 3D nyomtatási eljárással nyomtatott minták ugyanolyan szinten teljesítenek, mint a hagyományos gyártási módszerekkel előállított minták. Az eredmények még a nyomtatott állapotban, hőkezelés alkalmazása nélkül is alacsony lehajlásokat és közel izotróp tulajdonságokat mutatnak.

További jól ismert előnye a nyomtatási költségek megtakarítása, az anyagpazarlás elkerülése és a nyomtatáshoz szükséges kevesebb idő. Ezzel szemben a DED-technológiák, például a WAAM esetében a megmunkálási idő a felületi érdesség miatt hosszabb.

Következtetés

Összefoglalva, a Meltio technológia számos kiemelkedő előnyt kínál, mint például a már meglévő alkatrészekre történő anyagleválasztás képessége, nagy sűrűség, hatékony leválasztási sebesség, nagy építési térfogat, költséghatékonyság, szinte korlátlan alkatrészgeometria, sokoldalúság az anyagválasztásban és jelentősen csökkentett hőtorzulás.

A kapott alkatrészek így az elérhető változatos mechanikai tulajdonságoknak köszönhetően számos alkalmazáshoz és felhasználáshoz igazíthatók.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

További információ: www.buttner.hu, e-mail: meltio@buttner.hu