MI AZ ADDITÍV GYÁRTÁS?

Az additív gyártás, közismert nevén 3D nyomtatás, forradalmasította a gyártás, tervezés és innováció világát. Az eljárások között a Directed Energy Deposition (DED) kiemelkedik, mint vezető technológia a nagy teljesítményű fémalkatrészek gyártásában és javításában. Ezen a területen a Meltio úttörő megoldásként tűnt fel, amely drótlézeres fém additív gyártási technológiát alkalmaz a páratlan precizitás és sokoldalúság érdekében.

Ez a blog bemutatja az additív gyártás forradalmi lehetőségeit, részletezi a DED technológia egyedülálló előnyeit, és bemutatja, miként alakítja át a Meltio WLM-DED folyamata az ipari alkalmazások határait.

TARTALOMJEGYZÉK

1. Mi az additív gyártás?

2. Az additív gyártás előnyei

3. Additív gyártási technológiák

4. Directed Energy Deposition (DED): Egy fejlett additív gyártási eljárás

5. Drót + Lézer: Egy új DED kombináció – WLM-DED

6. Miért okos választás a drót-lézer fém kombináció?

7. A Meltio WLM-DED folyamatának előnyei

8. Következtetés

1. Mi az additív gyártás (AM)?

Az „additív gyártás” kifejezés arra a folyamatra utal, amelyben fizikai tárgyakat készítenek 3D-ben úgy, hogy anyagot rétegről rétegre adagolnak a kívánt forma eléréséhez. Az ipari gyártásban az additív gyártás gyakran a 3D nyomtatás ipari alkalmazására utal, például szerszám- és formakészítésre, prototípusgyártásra és tervezési validációra, valamint rövid szériás végfelhasználói alkatrészek előállítására.

Az additív technológiák (AM) alkalmazásával a geometriát úgy hozzák létre, hogy anyagot adnak hozzá a virtuális geometriából, anélkül, hogy előformát (konformális technikák) használnának vagy anyagot eltávolítanának (szubtraktív technikák). Ez lehetővé teszi, hogy alkatrészeket közvetlenül egy 3D CAD fájlból hozzanak létre, azokat teljesen ellenőrzött módon „kinyomtatva” egy felületen.

2. Az additív gyártás előnyei

Az additív gyártás számos előnyt kínál, nézzünk meg ezek közül néhányat:

– Geometriai komplexitás: Az alkatrészek gyártási folyamatai gyakran a hagyományos gyártás korlátaihoz kötöttek. Ezenkívül a hagyományos gyártás gyakran többféle gyártási eljárás alkalmazását igényli, ami növeli a gyártási költségeket és a folyamatok közötti hibalehetőségeket. Az additív gyártás lehetővé teszi az alkatrészek tervezését ezek nélkül a lépések és korlátok nélkül. Továbbá a 3D nyomtatás olyan összetett geometriai formák előállítására képes, amelyek más gyártási technikákkal nem valósíthatók meg.

– Testreszabhatóság és tervezési szabadság: A magas értékű, összetett tervezésű termékek fejlesztésének egyik fő irányvonala napjainkban az, hogy megszünteti a szubtraktív gyártási folyamatok szükségtelen korlátait.

– Korábban elérhetetlen eredmények: Lehetővé teszi olyan megvalósításokat, amelyek egyszerűen nem kivitelezhetők semmilyen gyártási technológiával (szubtraktív vagy konformális) az ipari értéklánc különböző szakaszaiban.

– Rövidebb piacra kerülési idő és alacsonyabb költségek: Drasztikusan csökkenti a jelenlegi bevezetési és validációs szakaszok számát, valamint a teljes gyártási ciklus és a közbenső folyamatok során fellépő hibalehetőségeket. A gyártók kevésbé függenek külső beszállítóktól, és minimalizálják az ellátási lánc működésének kockázatát.

– Okos anyagfelhasználás: Csökkenti az anyagköltségeket azáltal, hogy az anyagot csak ott alkalmazza, ahol szükséges (topológiai optimalizáció). Ezt a hagyományos gyártási módszerekkel nagyon nehéz elérni.

– Értéklánc optimalizálás: Egy házon belüli additív gyártó rendszer felgyorsítja a tervezési ciklusokat, lehetővé téve a gyors prototípusgyártást és bármely alkatrész előállítását sokkal rövidebb idő alatt, mint amennyit a hagyományos gyártási folyamatok során az alkatrészek megrendelése és megérkezése igényelne.

3. Additív gyártási technológiák

Az additív gyártás (AM), közismert nevén háromdimenziós (3D) nyomtatás, az ipari forradalom negyedik szakaszát (Ipar 4.0) előidéző tizenkét meghatározó technológia egyikeként van számon tartva.

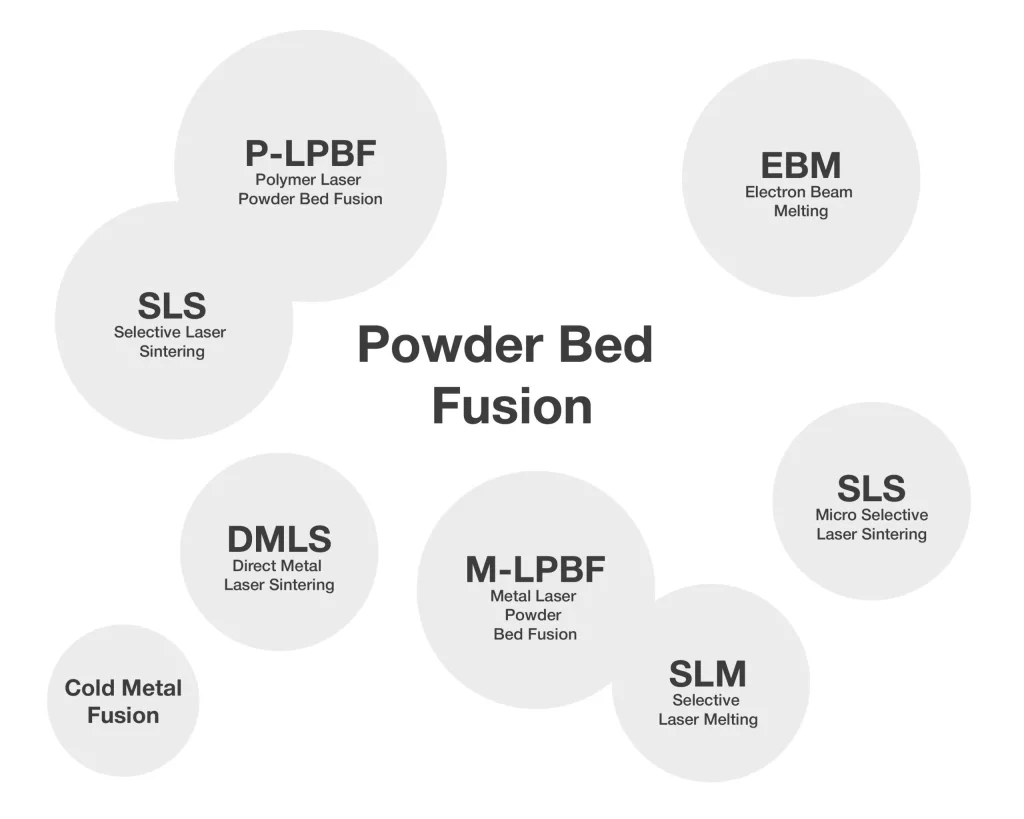

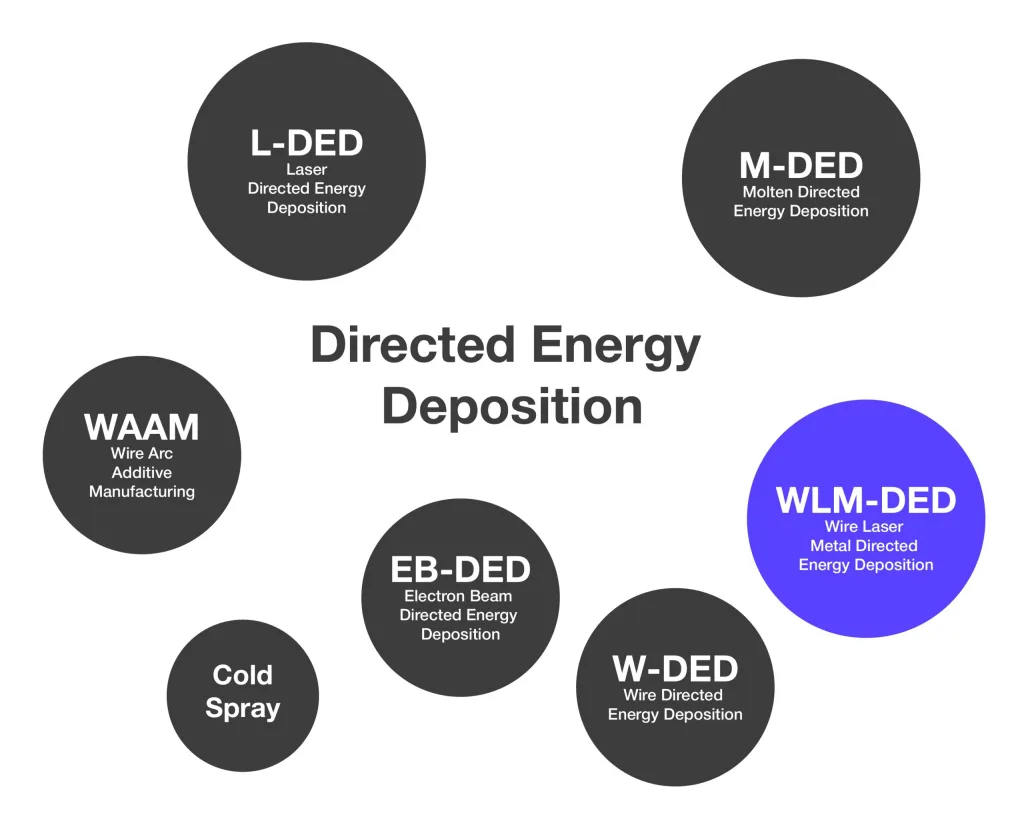

A 3D nyomtatás technológiáinak hét fő típusa létezik, több mint 20 alkategóriával együtt. Ezek közé tartozik az anyagextrúzió, a fürdőpolimerezés, a porágyas fúzió, az anyaglocsolás, a kötőanyag-locsolás, a Directed Energy Deposition (DED), valamint a laplaminálás. Különösen a porágyas fúzió (PBF) és a Directed Energy Deposition (DED) két kulcsfontosságú additív gyártási folyamat, amelyeket ipari alkatrészek előállítására használnak.

A porágyas fúzió (PBF) kategóriájában egy vékony fém porréteget terítenek el az építőplatformon, és egy lézer vagy elektronnyaláb szelektíven megolvasztja a port, hogy az kívánt formát egy rétegenként alkossa meg. A folyamat minden egyes rétegnél megismétlődik, amíg a végső alkatrész elkészül.

A porágyas fúzió kategóriájába tartoznak a fém additív gyártási folyamatok, mint például a Szelektív lézeres szinterezés (SLS), a Direkt fém lézeres szinterezés (DMLS), a Szelektív lézeres olvasztás (SLM) és az Elektronnyalábos olvasztás (EBM).

Másrészt a Directed Energy Deposition (DED) egy 3D fémnyomtatási eljárás, amely során anyagot (por vagy fém drótot) adagolnak rétegről rétegre, amit egy koncentrált energiaforrás olvaszt meg. A legkiemelkedőbbek közé tartoznak a WAAM, W-DED, L-DED, és a mi eljárásunk, amely a WL-DED.

4. Directed Energy Deposition (DED): Egy fejlett additív gyártási eljárás

A Directed Energy Deposition (DED) az additív gyártás (AM) egyik ága, amely során az alapanyag (por vagy drót formájában) egy szubsztrátra kerül, miközben egy energiaforrás – például lézer, elektronnyaláb vagy plazma/elektromos ív – egyidejűleg létrehozza a lokális olvadékot. Ez lehetővé teszi az anyag folyamatos adagolását rétegről rétegre.

A folyamat pontos mozgásokat igényel az X-Y síkban, hogy minden réteget az előreprogramozott geometria szerint formáljon. A Z-tengely eltolása, amelyet a meghatározott rétegvastagság határoz meg, fokozatosan bevezetésre kerül az adagolófej és a szubsztrátum közé. Ez a ciklus ismétlődik, hogy a kívánt struktúra egymást követő keresztmetszeteit felépítse.

A DED egy összetett folyamat, amelyet számos változó befolyásol, és amelyek meghatározzák az adagolt anyag hőmérsékleti történetét és szilárdulását. Ezek a tényezők jelentős hatással vannak az alkatrész mikroszerkezetére, fizikai jellemzőire és mechanikai tulajdonságaira.

Ez a technológia egyedi előnyöket és kihívásokat kínál, így különösen alkalmas a meglévő alkatrészek javítására vagy jellemzők hozzáadására. A DED gyorsan és költséghatékonyan képes nagy szabadformájú struktúrákat előállítani, közel nettó formájú részeket létrehozni, mint a hagyományos öntési és kovácsolási módszerek.

A DED egyik legígéretesebb alkalmazása a nagy értékű vagy egyedi alkatrészek javítása. Ez a megközelítés rendkívül gazdaságos alternatívát kínál az alkatrészek nulláról történő előállításához. Továbbá, a DED lehetővé teszi különböző ötvözetek integrálását a javítások során, ezzel növelve az alkatrészek élettartamát és funkcionalitását. Ezek a képességek kiemelik a DED átalakító potenciálját a modern gyártás és javítási alkalmazások terén.

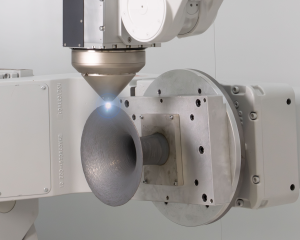

5. Drót + Lézer: Egy új DED kombináció – WLM-DED

A Meltio, amely a Directed Energy Deposition (DED) kategóriájába tartozó technológia, a Drótlézeres Fém DED (WLM-DED) eljárásra specializálódott. Ez a lézer alapú drótfedő technológia lehetővé teszi a „közel nettó formájú” alkatrészek gyártását – olyan komponensekét, amelyek közel állnak a végleges méreteikhez, és csupán minimális befejezést igényelnek. Azáltal, hogy jelentősen csökkenti a durva megmunkálás során eldobott anyagot, ez a megközelítés minimalizálja a hulladékot. A magas input hatékonysággal párosulva a WL-DED eljárás jelentős megtakarítást eredményez mind az anyagfelhasználás, mind a hagyományos megmunkálási módszerekkel járó hulladék tekintetében.

A drót használata alapanyagként és lézer alkalmazása energiaforrásként a DED-ben egy új kombinációnak számít az additív gyártás kontextusában, egyedi előnyei és a technológia legújabb fejlődései miatt.

Bár a DED maga már évek óta használatban van, a drót alapanyag lézeres energiaforrással történő specifikus alkalmazása viszonylag új fejlesztés, és egyre nagyobb figyelmet kap különböző iparágakban.

6. Miért okos választás a drót-lézer fém kombináció?

Íme néhány ok, amiért ezt a kombinációt új és figyelemre méltónak tartják:

– Anyag sokoldalúság: A drót alapanyag használata szélesebb anyagválasztékot kínál más DED alapanyagokhoz, például porhoz képest. Ez lehetővé teszi különböző ötvözetek adagolását, így jól alkalmazható a különböző iparágak széleskörű alkalmazásaihoz.

– Folyamatos adagolás: A drót alapanyag folyamatos adagolása a DED folyamat során lehetővé teszi a zökkenőmentes és megszakítás nélküli additív építést, ami növeli a hatékonyságot és csökkenti a gyártási időt. A folyamatos adagolás eltünteti a gyakori megszakítások és kézi kezelések szükségességét, tovább egyszerűsítve a folyamatot.

– Nagy méretű alkalmazások: Ez a kombináció különösen alkalmas nagy méretű alkatrészek előállítására a folyamatos adagolásnak és a támogató struktúrák csökkentett igényének köszönhetően. Lehetővé teszi nagyobb alkatrészek létrehozását csökkentett gyártási idővel és költséghatékonysággal.

7. A Meltio WLM-DED folyamatának előnyei

A drót alapanyag és lézer energiaforrás alkalmazása a DED-ben az utóbbi években egyre nagyobb figyelmet kapott, mind a kutatási, mind az ipari alkalmazások terén. Ezek a jellemzők új és ígéretes lehetőséggé teszik az additív gyártás területén, jelentős érdeklődést és felfedezést generálva különböző iparágakban. Íme néhány előny, amiért a Meltio folyamata kiemelkedik:

– Súlycsökkentés: A Meltio technológia lehetővé teszi a két anyag használatát a gyártás során, költséghatékony előállítást biztosítva, nem csupán a súlycsökkentésre összpontosítva. Például a belső rész olcsóbb anyagból készülhet, míg a külső rész egy magasabb teljesítményű anyagot használ, amely a specifikus mechanikai követelményekhez van igazítva. Ezen kívül a súlycsökkentés topológiai optimalizálással is elérhető, amely az 3D nyomtatás egyedülálló előnye, mivel minimalizálja az anyagfelhasználást anélkül, hogy veszélyeztetné a szerkezeti integritást.

– Hibrid gyártás: A Meltio hibrid gyártási képességei kiemelkednek a kihívást jelentő geometriájú alkatrészek, például ívelt csövek előállításában. Ez az innovatív folyamat az additív gyártást ötvözi a megmunkálással, lehetővé téve a zökkenőmentes átmenetet a nyomtatási és megmunkálási ciklusok között. A nyomtatás közbeni megmunkálás révén a Meltio technológia biztosítja, hogy még a korábban nehezen elérhető területek is elérhetők és pontos specifikációk szerint befejezhetők legyenek.

TIPP: Fedezze fel a Meltio hibrid gyártási rendszerét: Meltio Engine Integrációs Készlet függőleges megmunkáló központokhoz.

– Nagy méretű alkalmazások: A Meltio technológia hatékony megoldást kínál a nagy értékű vagy magas költségű alkatrészek javítására, amelyek sérültek. Ahelyett, hogy az egész alkatrészt újra legyártanák, a javítások visszaállíthatják a komponenst a teljes funkcionalitásra, időt és erőforrást megtakarítva. Ezen kívül a Meltio rendszere új funkciókat is nyomtathat a meglévő alkatrészekre, tovább csökkentve a nyomtatási időt és az anyagköltségeket. A Meltio Engine gyorsabbá és gazdaságosabbá teszi ezeket a folyamatokat, miközben magas minőségű eredményeket biztosít.

Ahogy ez a technológia tovább fejlődik, egyre több iparág fedezi fel annak potenciális előnyeit és innovatív alkalmazásait.

TIPP: Töltse le a Meltio alkalmazások katalógust!

8. Következtetés

Összefoglalva, a Directed Energy Deposition (DED) és különösen a Meltio drótlézeres 3D nyomtatási technológia az additív gyártás jövőjét képviseli, sokoldalúsága, költséghatékonysága és egyedi képességei révén.

A lézer alapú precizitás és a drót alapanyagok használatának kombinálásával a Meltio WLM-DED lehetővé teszi magas minőségű, összetett alkatrészek előállítását csökkentett hulladékkal és anyagköltségekkel. A különböző fémekkel való kompatibilitása, az egyszerű integráció meglévő gyártási környezetekbe, valamint a kicsi és nagy méretű alkatrészek előállításának képessége ideálissá teszi a technológiát az iparágak széles spektrumában, az űripartól az autóiparig és azon túl. Továbbá, javítási és karbantartási alkalmazásokra való potenciálja, valamint skálázhatósága és hatékonysága lehetővé teszi a Meltio DED számára, hogy átalakítsa a gyártási szabványokat és ösztönözze az innovációt.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

További információ: www.buttner.hu, e-mail: meltio@buttner.hu