Mi is az a lézeres 3D fémnyomtatás?

A Laser Metal Deposition (LMD, lényegében a lézersugaras 3D nyomtatás) a DED (Direct Energy Deposition) egyik módja egyben a fém 3D nyomtatás egyik legfiatalabb ága, a W-LMD (Wire Laser Metal Deposition, Huzal Alapú 3D fémnyomtatás) pedig egy olyan technológia, amelynek alapanyaga a hegesztőhuzal. De térjünk vissza a 3D fémnyomtatás kezdeteihez.

Az 1990-es években jelentek meg az első fémnyomtató eszközök (DMLS), amely különböző, eltérő termikus tulajdonságokkal rendelkező por formátumú ötvözetek olvasztására épült – ekkor még a nyomatok minősége messze elmaradt a „valódi” fém tulajdonságaitól.

Az első, kiváló minőségű fémből készült 3D nyomatok e század első évtizedének közepén készültek. Ekkor jelent meg a Binder Jetting és a Direct Energy Deposition (DED) – első fázisban fémpor szinterezés, majd később a huzal alapú technológia –, Wire Laser Metal Deposition néven.

A technológia kezdetei

Ami a W-LMD gyökereit és magát a lézer alapú módszertant illeti, messze vissza kell mennünk az első fém 3D nyomtatási módszerek előtti időre. A technológia a lézeres hegesztési módszerben – LBW-ben (Laser Beam Welding) gyökerezik – az Amerikai Nemzet Feltalálói és Hírességei Csarnokának egyik tagja – Marshall Jones – fejlesztette ki, aki már a hetvenes évek eleje óta dolgozott rajta.

Ő találta fel a szálankénti sugarakra épülő lézert, amelyet akkoriban főleg vágásra használtak. Később hegesztésre és különféle szögekben történő „fúrásra”. Ez volt az első jel, amely megmutatta az új technológia képességeit. Továbbfejlesztését azonban erősen korlátozta a hatékony felhasználáshoz szükséges magas beruházási költség és az energiaráfordítás.

A további munkák és a módszer következő evolúciója, nevezetesen a lézersugár úgynevezett hasításának a módszere tette lehetővé két anyag (felület) egyidejű melegítését – és ez volt az alapja a lézeres hegesztésnek, majd később a huzal alapú 3d lézeres fémnyomtatásnak.

Továbbfejlesztés – az additív gyártás útja

Hamar észrevették, hogy ez a módszer a felületen történő közvetlen interferenciának köszönhetően sokkal gyorsabb, mint a már ismert (MIG vagy AWI) hegesztési módszerek. Ráadásul a lézer visszaverő tulajdonságainak köszönhetően az olvadási mező mélyebben behatolt az anyagba, ami jobb kötést biztosított.

A lézeres hegesztési (LBW) módszertan mindenhol népszerűvé vált, ahol erős és gyors illesztésre volt szükség. A felhasználók hamar rájöttek, hogy a megolvasztáshoz sokkal kisebb energiaráfordítás is elég, ami lehetővé tette vékony felületek összekapcsolását minimális deformációs kockázattal (sokkal alacsonyabb energiával, mint a hegesztési íven alapuló eljárások).

Integráció – az LBW fejlődésének egyetlen lehetséges útja

Ami ennek a hegesztési módszernek a legnagyobb előnye volt, az egy ponton azok rémálma lett, akik teljes mértékben ki akarták használni. Belátták, hogy még a legjobb kezelő sem tud ilyen pontossággal hegesztést végezni. Egyértelmű volt, hogy az egyetlen lehetséges fejlődési út egy stabil robotkar alkalmazása lehet.

Csak ez a munkaforma biztosíthatta a módszertan ígéretes tulajdonságainak kihasználását. Ez pedig újabb lassulást okozott a fejlődésben méghozzá az esetlegesen magas beruházási költség és a megfelelően képzett operátorok kiképzésének nehézségei miatt. Az elmúlt évtized és az egyre elérhetőbb – egyben egyre nélkülözhetetlenebb – technológiává vált robotika fejlődése azt eredményezte, hogy a cégek visszatértek a lézerhegesztéshez, felismerve, hogy e két rendszer integrálása szükséges és optimális.

Huzal-lézeres nyomtatás –a többszörös lézeres nyomtatófej forradalma

Az elmúlt évtized második felében spanyol és egyesült államokbeli cégek bevonásának köszönhetően megalakult a Meltio cég, amely 2019-ben az LBW tulajdonságaira épülő egyedi térkonstrukciós módszert (3D nyomtatás) fejlesztette ki.

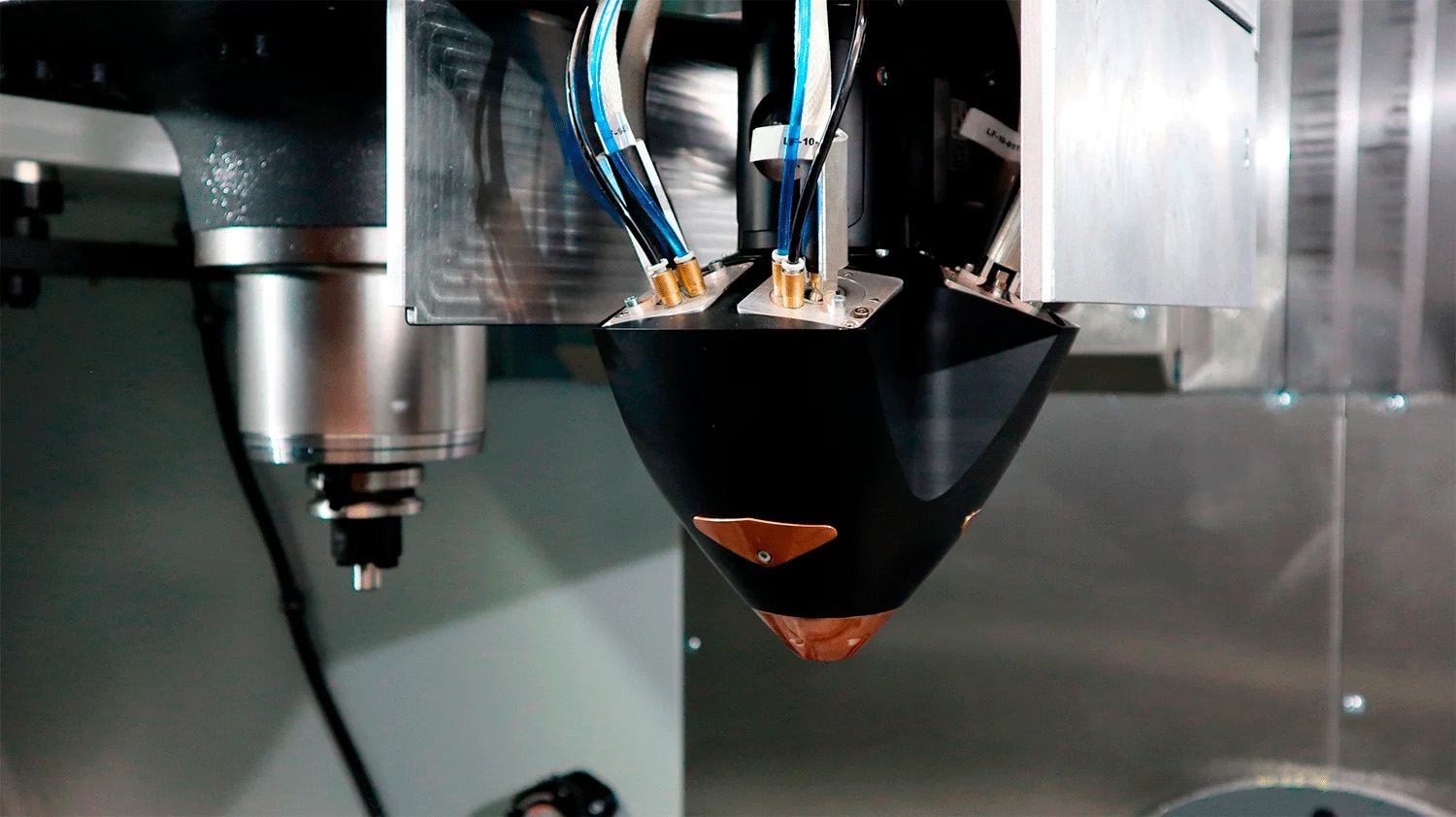

Az ismert módszertan minden legjobb tulajdonságát felhasználva kifejlesztett egy speciális nyomtatófej-rendszert, amely egyaránt képes volt irányított hatást gyakorolni a hegesztőhuzalra és magára az olvasztóhelyre is, lehetővé téve ezzel a munka irányának szabad megváltoztatását anélkül, hogy mindez ez befolyásolná a kötés minőségét és erősségét.

Az olvasztómedencét körülvevő multiplikált lézersugarak feladata, hogy a folyamat stabil maradjon az építés során, függetlenül attól, hogy milyen irányban nyomtatunk. A koaxiális lézerfej több lézerforrással rendelkezik a közepén lévő huzallal, ez az az igazi megkülönböztető tulajdonság, amely stabillá teszi a folyamatot bármilyen környezetben. A zseniális az ebben, hogy a már bevált technológia ezúttal teljes és precíz irányítást kapott.

A Meltio készülékek olyan rendszerrel vannak felszerelve, amely 3 vagy több tengelyen szabályozza a pillanatnyi pozíciót (5 tengelyes rendszer integrált robotkarral), de emellett szabályozza az előző réteg és a következő réteg állandó távolságát is. Ennek a megoldásnak köszönhetően lényegesen jobban szabályozható az elem Z (függőleges) tengelyen történő nyomtatása, de az összes tengelyen összehasonlíthatatlanul jó pontosság érhető el.

Az állandósított nyomtatási távolság a felépülő fémstruktúra sűrűségére is pozitív hatással van, így a rétegek és maga a teljes épített elem is egyenletesebbé válik, ezáltal sokkal tartósabb eredményt produkál, mint más fémnyomtatási eljárások.

Briliáns megoldás, ami mindenki számára elérhető

Egy előnyről még nem esett szó – az integráció szabadságáról. Ez a W-LMD fejlesztés egyik kulcseleme, amely lehetővé teszi számunkra a választást:

1. Akár azt szeretnénk, hogy a 3D-s nyomtatásunk egy önálló 3D-nyomtatón keresztül valósuljon meg, vagy esetleg egy CNC-géppel legyen integrálva – ahol a váltakozó additív és forgácsoló-fúró folyamatok mindegyikéből a legjobbat hozza ki;

2. Vagy egy robotkarra épített rendszerünk legyen, amely nagyobb szabadságot ad a geometriailag nehéz bonyolult tárgyak nyomtatására, de új lehetőséget ad külső bevonatok kialakítására is.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

Elérhetőségünk: Hívja a 30 141 1829 vagy a 30 400 8543 számot vagy írjon a kereskedok@buttner.hu mail címre.