Robotkaros 3D fém nyomtatás

A 3d fémnyomtatás robotintegrációja lényegében a nyomtatófej és egy jobbára tetszőleges gyártmányú többtengelyes robotkar összeházasítása, ami a hagyományos típusokkal ellentétben rendkívül sokoldalú 3D-nyomtatási rendszert eredményez.

A robotkar kiterjedt mozgástartományának köszönhetően a nyomtató alkalmassá válik nagy méretbeli kiterjedésű projektek elkészítésére. Továbbá a robotkaros 3D nyomtatás jobbára kiküszöböli a támaszték szükségességét, ami növeli a tervezési szabadságot és csökkenti az anyagköltségeket.

A statikus nyomtatás esetén önhordó szerkezetekre van szükség, amelyek jellemzően kizárják a túlnyúló kialakításokat. A gyártók azonban megoldást találtak erre a korlátozásra úgy, hogy lehetővé teszik a munkaasztal mozgatását a nyomtatás során. Így lehetőségünk nyílik túlnyúlások létrehozására azáltal, hogy az extrudáló réteget adottirányú billentéssel az alatta lévő felülethez igazítják, és így dőlési szög folyamat közben módosításával kizárják a deformációt, amit máskülönben csak támasztékok nyomtatásával (majd eltávolításával) tudnánk csak kiküszöbölni.

A robotkaros fém 3D nyomtatás számos előnnyel jár, ennek ellenére fontos tisztában lenni a korlátaival. A geometriai és méretbeli korlátozások és az egyéb felmerülő akadályok pontos megértése megnyitja az utat a további fejlődés előtt ezen a területen.

E korlátozások ismeretében a felhasználók megalapozott döntéseket hozhatnak, és hatékonyabban navigálhatnak a felmerülő kihívások között a robotkaros 3D-nyomtatás alkalmazása során.

TARTALOMJEGYZÉK

- A robotkaros fém 3D nyomtatás előnyei

- A robotkaros fém 3D nyomtatás korlátai

- Meltio útmutató

- Vékony falak

- Minimális furatszélesség

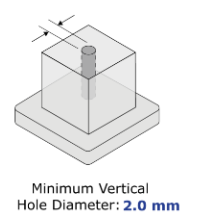

- Minimális függőleges furatátmérő

- Teardrop (könnycsepp alakú) profil

- Utómunkához szükséges vastagság

- Anyagok

- A Meltio nyomtatófej méretei okozta korlátozások

- Ütközések

- Hidak

- Lerakófej távolságok

- Szerszámorientáció és alkatrészütközések

- Robot + pozíció potenciális ütközések

- Túlnyűlások / támaszok adaptálása

- Nyomtatási tartomány (méretek)

A robotkaros fém 3D nyomtatás előnyei

Figyelemre méltó a robotkaros fém 3D nyomtatásban hogy bonyolult és összetett geometriák tudunk létrehozni, olyanokat amelyek máshogy nem lennének lehetségesek. A technológia egyedülálló előnye, hogy lehetővé teszi a szerszámpályák pontos vezérlését, amelyek a nyomtatandó geometria egyedi követelményeihez igazíthatók.

A 3D fém nyomtatáshoz használt robotkar hat szabadságfokkal (DOF) rendelkezik, amelyek két külső tengely lehetséges hozzáadásával kombinálhatók, a szeletelési megoldások széles skáláját kínálja munkadarabjainkhoz.

A robotkaros 3D-nyomtatás sokoldalúsága abban rejlik, hogy a hagyományos 3D-nyomtatókkal ellentétben képes manőverezni a nyomtatófejjel. Az extra szabadságfokok kihasználásával a nyomtató hatékonyan és igen nagy pontossággal képes az akadályok, túlnyúlások és bonyolult geometriák körül navigálni. Ez a képesség új lehetőségeket nyit meg olyan kihívást jelentő és organikus formák tervezéséhez, amelyeket korábban hagyományos módszerekkel nehéz volt előállítani.

Ezen túlmenően a nyomtatófej orientációjának és szögének szabályozhatósága lehetővé teszi az optimális rétegleválasztást és a jobb szerkezeti integritást. Ezáltal a fej hatékonyabban hoz létre túlnyúlásokat és alátámasztás nélküli alakzatokat, csökkentve ezzel a túlzott tartószerkezetek szükségességét mellyel minimalizáljuk az anyagpazarlást.

A szerszám pályájának intelligens, a geometriához igazodó beállításával a robotkaros 3D nyomtató nagyobb pontosságú, bonyolultabb és szilárdabb alkatrészeket képes előállítani.

A külső tengelyek lehetséges integrálása tovább bővíti a robotkaros 3D fém nyomtatás képességeit. Ezek a további tengelyek speciális funkciókhoz használhatók, például az alkatrész forgatásához nyomtatás közben, vagy egy külső kar interpolálásához, hogy a nyomtatófej függőlegesen nyomtasson, kihasználva a gravitációt, amely kedvez a lerakott anyag felső rétege és az előző réteg összekapcsolódásának.

Ez a rugalmasság lehetővé teszi a tervezők és mérnökök számára, hogy innovatív szeletelési stratégiákat és nyomtatási technikákat fedezzenek fel, az egyedi alkalmazásokhoz kívánt eredmények elérése érdekében.

Robotkaros 3D fémnyomtatás korlátai

A robotkaros 3D fém nyomtatás híres az adaptálhatóságáról és sokoldalúságáról, amely lehetővé teszi az alkatrészek széles skálájának létrehozását. Azonban, mint minden gyártási folyamat esetében, úgy ebben az esetben is fontos felismerni a folyamattal járó korlátokat. Léteznek ezzel a technológiával kapcsolatos sajátos észrevételek és kihívások, amelyeket a következőkben ismertetünk.

A következőkben áttekintjük a nyomtatandó alkatrészekre vonatkozó geometriai korlátokat, és részletes iránymutatásokat, ajánlásokat adunk, hogy ezeken a korlátokon belül sikeres nyomtatást hajthassunk végre.

Hangsúlyozzuk továbbá a berendezés méreteiből származó határokat, tájékoztatva arról, hogyan kerülhetők el a nyomtatófej és a nyomtatott tárgy közötti ütközések, továbbá értékes észrevételeket közlünk a szerszámpályák optimalizálásával kapcsolatban a sérülés kockázatának csökkentése érdekében.

Foglalkozunk a Meltio rendszeren belüli nyomtatási méretek korlátaival, lehetővé téve a felhasználók számára, hogy optimalizálják terveiket és hatékonyan használják ki a rendelkezésre álló helyet.

Meltio útmutató

A Meltio tervezési útmutató áttekintést nyújt a lézersugaras leválasztási technológiával kapcsolatos meglévő korlátozásokról. Ezek a korlátozások felvázolják azokat a konkrét szempontokat, amelyek figyelmet és megfontolást igényelnek.

TIPP: Ha mélyebben szeretne elmélyülni ebben a kérdésben, tekintse meg a Meltio Design Guidelines Whitepaper-t.

Vékony falak

A minimális falvastagság a huzal átmérőjével és az anyaggal függ össze. Az 1,0 mm átmérőjű huzal esetében a minimális falvastagság 2,0 mm lenne.

Ha a modell vékonyabb falakkal rendelkezik, a CAD-modellt módosítani kell, hogy anyagot adjon hozzá a szükséges minimális falvastagság eléréséhez. Ezt a hozzáadott anyagot az utólagos feldolgozás során el kell távolítani.

Minimális furatszélesség

Két függőleges felület közötti minimális távolság, amely nyomtatáskor nem érintkezik egymással. A minimális résszélesség 1,2 mm.

A nagyobb rétegmagassággal nyomtatott alkatrészek nagyobb távolságot igényelnek a felületek között az érintkezés elkerülése érdekében a megnövekedett felületi érdesség miatt.

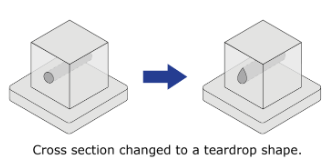

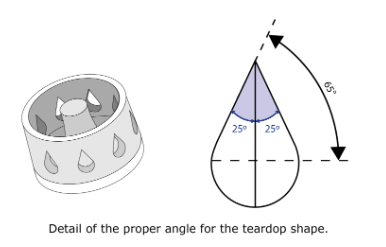

Teardrop (csepp) profil

A szerszám irányára merőleges lyukak, mivel lehetnek vízszintes lyukak, miközben a szerszám függőlegesen nyomtat, nem nyomtathatók kerek profillal, mivel nagyon meredek túlnyúlást és hidat képeznek a tetején.

A keresztmetszet könnycsepp alakúvá változtatása a maximális túlnyúlási szöget kezelhető mértékűre csökkenti. Ez az opció akkor javasolt, ha a vízszintes furatok vagy hűtőcsatornák elkerülhetetlenek, és utólag már nem lehet hozzáférni.

A könnycsepp alak alkalmazkodóképességet biztosít a csatorna keresztmetszetének megőrzésével, biztosítva a kerek alakra emlékeztető egyenletes áramlást. Alternatív megoldásként át lehet alakítani úgy, hogy a kerek forma beírt körébe illeszkedjen, és utólagosan megmunkálásnak vethető alá a pontosság érdekében. Az ajánlás szerint a vízszintes síkhoz képest legalább 65°-os szögben kell túlnyúlni.

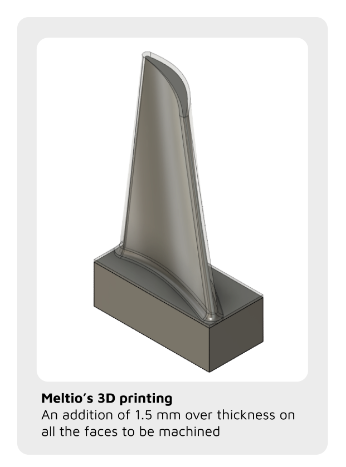

Utómunkához szükséges vastagság

A robotkarok fém 3D nyomtatására szolgáló terv módosításakor elengedhetetlen, hogy figyelembe vegyük a technológiában rejlő, nettó alakhoz közeli (NNS) eredményeket. Ezért a tervezés geometriáját megfelelően ki kell igazítani, hogy igazodjon ehhez a jellemzőhöz.

A Meltio huzalos LMD technológiája egy közel nettó alakadó technológia, mivel olyan modell nyomtatását teszi lehetővé, amely nagymértékben megközelíti a végső változat méretét és alakját. Ezért elengedhetetlen a vastagság túltervezésének alkalmazása, hogy az utófeldolgozási műveletek után a nettó alakot el lehessen érni.

A többletvastagsággal többletanyagot biztosítunk, ami biztosítja, hogy az utólagos folyamatok az alkatrész végső méreteinek veszélyeztetése nélkül elvégezhetők legyenek. A Meltio technológiájával nyomtatandó alkatrészeknél a vastagság túltervezése általában az alkatrész eredeti 3D tervének módosítását jelenti, és ez a módosítás CAD-szoftver vagy más tervezőeszközök segítségével elvégezhetőek. Ajánlott 1,5 mm többletvastagságot hozzáadni minden olyan helyen, ahol a végső felületi pontosságot és az érdesség csökkentését igényli.

Anyagok

A robotkaros fém 3D nyomtatásban az anyagválasztás fontos szerepet játszik a nyomtathatóság, a technológiai paraméterek, a mechanikai tulajdonságok és az utófeldolgozási követelmények meghatározásában. A sikeres és optimális eredmények elérése érdekében fontos, hogy gondosan mérlegeljük az anyag jellemzőit és a Meltio technológiával való kompatibilitását.

Az anyagok viselkedése olvadt állapotukban jelentősen eltérhet, ami a nyomtatási folyamat során eltérő eredményekhez vezethet. Következésképpen azok a geometriák, amelyek folyékony állapotban meghatározott viszkozitású anyagokkal hatékonyan nyomtathatók, alacsonyabb viszkozitású fémekkel kevésbé kedvező eredményeket adhatnak, és fordítva. Jelenleg a Meltio anyagai a fémek széles választékát foglalják magukban, amelyeket alaposan ellenőriztek, biztosítva stabilitásukat (minőségüket/alkalmasságukat) a nyomtatási folyamat során.

A Meltio nyomtatófej méretei által előírt korlátozások

Ütközések

Fontos elismerni, hogy az elsődleges korlátok a Meltio 3D fémnyomtató fejének méreteiből adódnak. Bizonyos esetekben a cél lehet anyag hozzáadása vagy egy rendkívül szűk terület javítása, amely kezdetben egyszerűnek tűnik.

Lényeges azonban figyelembe venni, hogy a fejnek megvan a maga fizikai mérete, emiatt a hozzáférhetőség felmérése az egyik elsődleges szempont. Bár a konkrét ütközéseknek számtalan változata lehet, ezek csoportokba sorolhatók, amelyeket a következő pontokban részletezünk.

Hidak

Jelenleg a robotintegrációnak kihívást jelentenek a hidak vagy zárt gömbök nyomtatása, elsősorban a fej és a tárgy korábban nyomtatott részei közötti ütközések veszélye miatt.

A javasolt megoldás az alkatrész újra tervezése, amely nyomtatható túlnyúlásokat tartalmaz. Ezen túlmenően a kettős túlnyúlásnak tekinthető hidak nyomtatásának egy életképes megközelítése lenne, hogy a híd két végét külön-külön nyomtatják ki, majd hegesztéssel összekötik őket.

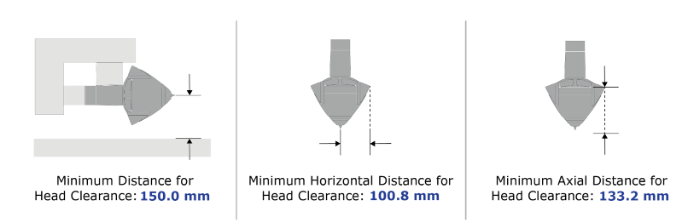

Lerakófej-távolságok

A fej és a potenciális akadályok közötti biztonsági távolság 150,0 mm, hogy a szerszám ne ütközzön semmivel az útvonalán. Előfordul, hogy szükség van egy megmunkáló megoldásra, hogy az alkatrészt a minimális szabad távolságon túlra emeljük. Figyelembe kell venni a fúvóka csúcsa és a fej külső éle közötti tengelytávolságot is.

Szerszámorientáció és alkatrészütközések

Az ütközések másik kategóriája a nyomtatott alkatrész vagy a folyamat során alkalmazott rögzítők közötti kölcsönhatások. Ezek az ütközések többféleképpen is előfordulhatnak, de a leggyakoribb eset az, amikor a szerszám orientációja túllépi a határait, és ütközik az alkatrésszel.

A robotprogramozás kezdetben úgy van kiszámítva, hogy az optimális nyomtatási pályát tartsa fenn, biztosítva, hogy a fúvóka merőleges maradjon a nyomtatási réteg minden egyes pontjára. Ez a megközelítés azonban potenciálisan ütközésekhez vezethet, ha túlzottan megdől a szerszám.

Az ilyen lehetséges ütközések kezelése érdekében a dőlésszöget általában korlátozzák. Ez az intézkedés biztosítja az ütközések elkerülését azáltal, hogy biztonságos távolságot tart fenn a szerszám és a nyomtatandó alkatrész között.

Másrészt fontos kezelni a szerszám és maga a robot közötti lehetséges ütközéseket, amelyek a túlzott dőlésből adódhatnak, és a szerszámok és a robotkarok újbóli összehangolásából adódhatnak. Ezt a problémát a korábban említettekhez hasonló módszerekkel lehet kezelni, például a szerszámok orientációjának módosításával vagy az előbb tárgyalt érintkezések megelőzéséhez szükséges beállításokkal.

Robot + pozicionáló potenciális ütközések

Az ütközések utolsó kategóriája a robot és a külső tengelyek, az úgynevezett pozicionáló közötti kölcsönhatásokat foglalja magában. Ezekben az esetekben a robotkar és a pozicionáló egymással összekapcsolt rendszerek, következésképpen a pozicionáló tengelyek orientációjának bármilyen változása közvetlenül befolyásolja a robotkar orientációját.

Ez váratlan és kihívást jelentő átirányításokhoz vezethet, amelyeket nehéz megakadályozni. Ezért a biztonságos működés érdekében célszerű szimulálni azokat a területeket, ahol nem egyértelmű vagy nem világos a viselkedés.

Ezen túlmenően alapvető fontosságú a robotprogram kezdőcélja (alaphelyzet) és a végcél felé történő mozgás figyelembevétele. Ezeket a mozgásokat jellemzően az egyes tengelyek manipulálásával hajtjuk végre, arra késztetve őket, hogy a legrövidebb utat kövessék.

Sajnos ez potenciális ütközésekhez vezethet az alkatrész közelében bekövetkező hirtelen átirányítások miatt. Ráadásul, ha az útvonal a pozicionáló által végzett visszamozgást is tartalmazza, a szokatlan orientációk tovább fokozódhatnak, növelve az ütközések kockázatát.

Túlnyúlások / támaszok adaptálása

A robotkaros 3D fém nyomtatás egyik legfontosabb előnye, hogy a megnövekedett szabadságfokok miatt minimálisra csökkenthető a támaszok használata. Ez lehetővé teszi az összetett geometriákhoz igazítható szerszámpályák létrehozását. Mindazonáltal vannak olyan helyzetek, amikor szükségessé válik a támaszok használatának mérlegelése vagy a szerszámpálya módosítása a bonyolult konstrukciókhoz való alkalmazkodás érdekében.

Bizonyos esetekben egy kis mennyiségű, utólag könnyen megmunkálható kiegészítő anyag beépítése előnyösebbnek bizonyulhat, mint a szerszámpálya rendkívül összetett geometriákhoz való igazításának kiksérletezése. Ez a megközelítés megelőzi a potenciális instabilitási problémákat, amelyek akkor merülhetnek fel, ha a gyártási ciklus paraméterei nincsenek aprólékosan meghatározva. A később eltávolítható plusz anyag tervszerű alkalmazásával a teljes nyomtatási folyamat optimalizálható a stabilitás és a hatékonyság érdekében.

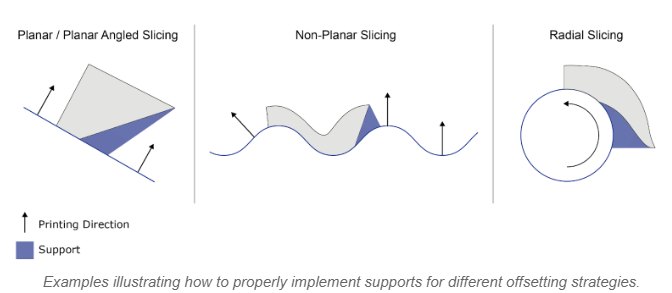

Fontos megjegyezni, hogy a támasz hozzáadására vonatkozó döntés a választott szerszámpálya-generálási stratégiától függ. Az alkalmazott stratégiától függetlenül minden alátámasztást a szeletelési folyamat során a felület eltolásával kell megvalósítani, kivéve a csöveket vagy a forgó felületeket.

Nyomtatási tartomány (méretek)

A nyomtatási terjedelem tekintetében az egyetlen korlátot a robotkar munkatartománya jelenti. A Meltio nyomtatófeje sokoldalú és független eszköz, amely zökkenőmentesen integrálható a legkülönbözőbb robotmárkákhoz. Ez az integráció biztosítja, hogy maga a robotkar legyen a nyomtatási tartomány egyedüli meghatározója, kiküszöbölve minden további korlátozást a méret tekintetében.

TIPP: Fedezze fel a Meltio Engine Robotot, a tökéletes platform a nagy és összetett 3D nyomtatáshoz, javításhoz, burkoláshoz és funkciók hozzáadásához.

Az eredeti cikk megtekinthető az alábbi linken.