Útmutató a 3D fémnyomtatásianyagokhoz

Belefáradt a végtelen lehetőségek átkutatásába, hogy megtalálja projektjeihez a legjobb anyagokat? Ne keressen tovább! Végleges anyagútmutatónk kirészletezi mindazt, amit tudnia kell a megfelelő anyagok kiválasztásához, és biztosítja, hogy alkatrészei kivételes eredményeket érjenek el.

Olvassa el a végéig, és fedezze fel, hogy a Meltio miként teszi még könnyebbé a dolgát azáltal, hogy a Meltio anyagokat már paraméterezve kínálja, a legjobb mechanikai tulajdonságokkal garantálva minden nyomatnál. Ezenkívül cikkünkben megtalálja a Nyomtatható anyagok listáját!

Mi számít anyagnak?

Először is érdemes definiálni az „anyag” fogalmát, ami összefoglalható minden olyan anyagként, amelynek hasznos célja van, és gyártáshoz felhasználható. Ez azonban egy tág meghatározás, amelyben egy sor pontosítást és árnyalatot tehetünk. A szótári meghatározás szerint az anyag egy elem vagy elemek kombinációja, általában szilárd állapotban, amelyet speciális igények kielégítésére használnak.

Ez a meghatározás nem áll távol, de ha a szó szoros értelmében megyünk, akkor egy olyan anyagot lehetne meghatározni, amelynek jellemzői és viselkedése nem pusztán azon egyes elemek tulajdonságainak összességéből adódik, amelyekből összeáll. Az elemek makroszkopikus testekké (azaz azok részecskéivé) való felépítése, a feldolgozás során lezajló kezelési folyamatok vagy az egyes elemek fizikai-kémiai kölcsönhatása jelentős hatással van az anyag végső tulajdonságainak meghatározására.

Ezért azt lehet állítani, hogy egy anyag tulajdonságai és viselkedése alapvetően két tényezőnek köszönhető: felépítésének és szerkezetének. Például az acél főleg vasból és szénből álló anyag, azonban tulajdonságai, például szilárdság és alakíthatóság nem egyszerűen a vas és a szén tulajdonságainak összege külön-külön.

Az anyagokat több csoportba lehet sorolni, de leegyszerűsítve a fémes anyagokra koncentrálunk, mivel ez a Meltio technológia alapanyaga.

Fémes anyagok és jellemzőik

A fémes anyagok olyan fémek vagy fémötvözetek, amelyek mechanikai, fizikai, kémiai, termikus és elektromos tulajdonságokkal rendelkeznek. A fémanyagokat a következő tulajdonságok teszik egyedivé:

- Tartósság és korrózióállóság: A korrózió károsít néhány fémet, sőt tönkreteszi azok működését, ha korrozív környezetnek vannak kitéve, például páratartalomnak vagy magas hőmérsékletnek. A korrózióálló ötvözetek különösen fontosak bizonyos iparágakban, mint például a tengerészet, a repülés és az autóipar.

- Hajlékonyság és alakíthatóság: törés nélkül formázhatók és lapokká nyújthatók, ami megkönnyíti a különböző formák és alkalmazások kialakítását.

- Magas olvadáspont: Mivel magas olvadáspontjuk van, ellenállnak a nagyon magas hőmérsékletnek, és lehetővé teszik olyan alkalmazások létrehozását, amelyek ellenállnak a kedvezőtlen környezeti feltételeknek. Ezt szem előtt kell tartani, amikor olyan alkalmazásokat keresünk, amelyek ellenállnak a magas hőmérsékletnek, például az olyan ágazatokban, mint a repülés.

- Mechanikai ellenállás: ellenállnak a nagy igénybevételeknek, mivel lehetővé teszik a szerkezetek belső feszültségeiben erők vagy terhelések alkalmazását. Ez azt jelenti, hogy ellenáll a fáradtságnak húzás, nyomás, csavarás vagy hajlítás során, ami deformációt eredményez, de anélkül, hogy bármilyen törést okozna.

Röviden, a fémes anyagok az ipari szektorban nagyra értékelt tulajdonságokkal rendelkeznek.

Egy lépéssel tovább: ötvözetek

E tulajdonságok további javítása érdekében azonban szokásos a különböző fémek különböző arányú kombinálása, úgynevezett „ötvözetek” kialakítása. Az ötvözetek egy alapfém más elemekkel való keverését jelentik a fizikai és mechanikai tulajdonságok javítása érdekében, ami jelentős javulást eredményez a tiszta fémekhez képest.

Az ötvözetek összetételének változtatásával sokféle tulajdonság érhető el, amelyek lehetővé teszik olyan alkalmazások létrehozását, amelyek mindegyike alkalmas különféle iparágak igényeinek kielégítésére.

A fentiek alapján az anyagot olyan szisztematikusan megtervezett elemként határozzák meg, amely meghatározott jellemzőkkel rendelkezik, hogy bármely meghatározott funkciót betöltsön.

Tekintettel a fémes anyagok kiváló fizikai és mechanikai tulajdonságaira, ezeket számtalan iparágban használják különféle alkalmazások előállítására olyan ágazatok számára, mint például a repülés, a védelem, az autóipar, az ipari karbantartás, a tengerészet és a repülés.

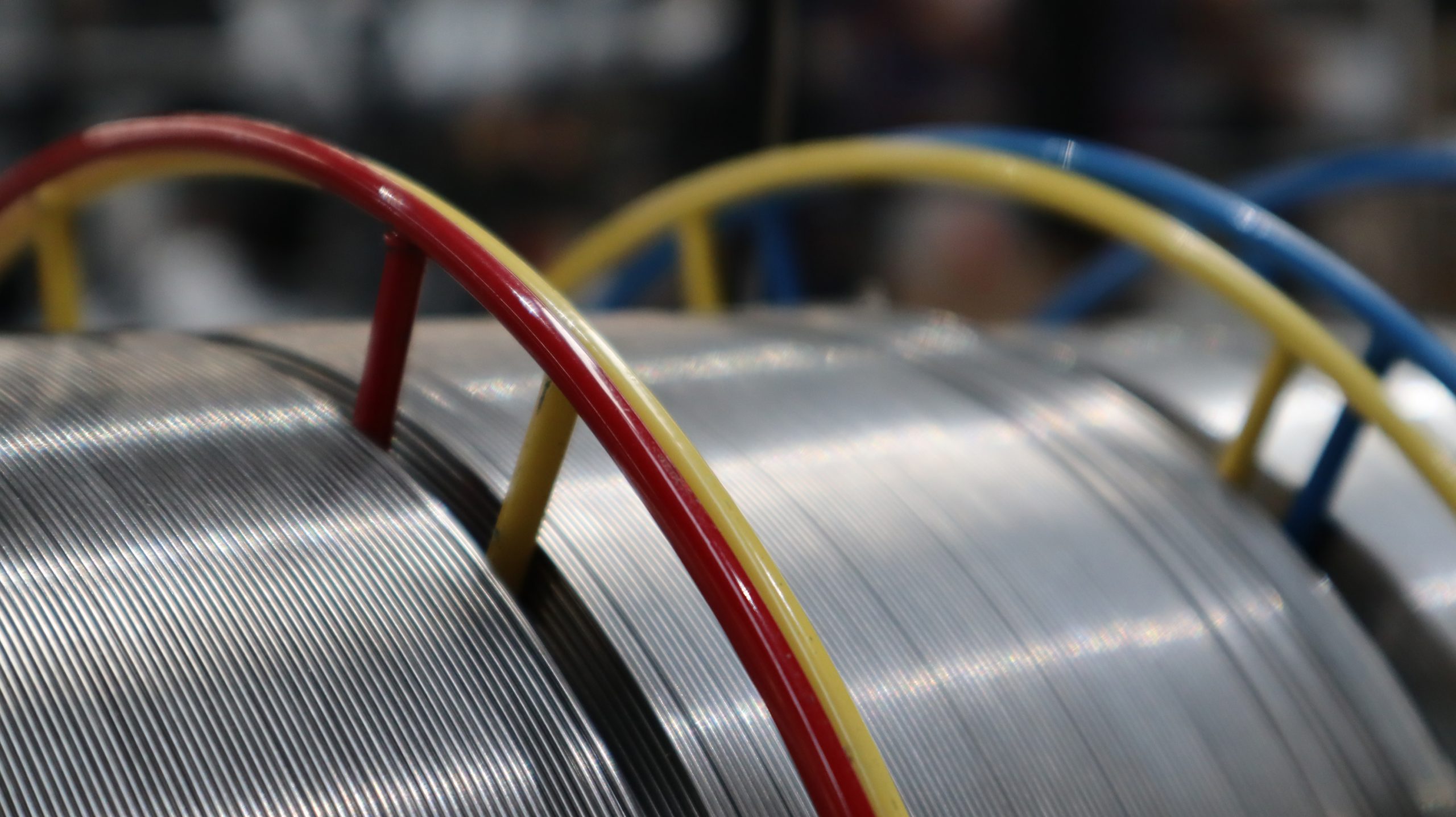

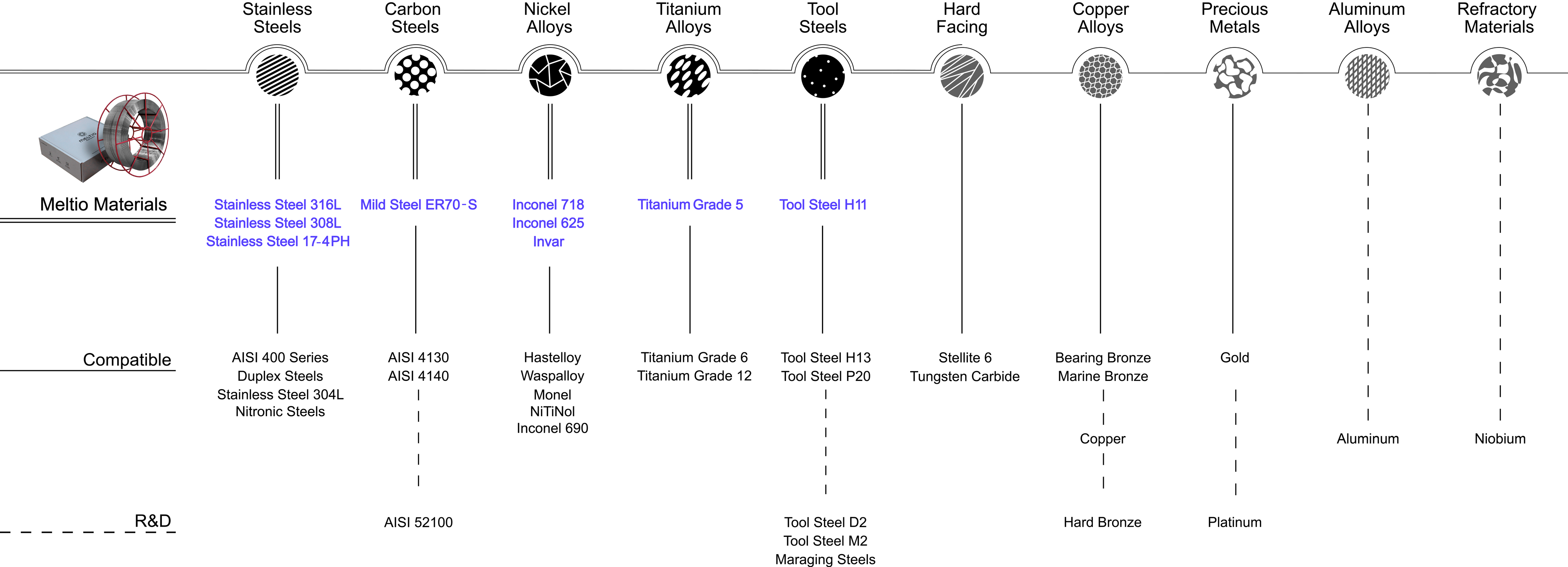

Nyílt platformként a Meltio támogatja a harmadik féltől származó anyagok használatát, és a mi bomlasztó folyamatunk kompatibilis az anyagok széles skálájával, a rozsdamentes és lágyacéloktól a titánötvözetekig, nikkelig, invarig, kobalt-krómig és nemesfémekig, például aranyig.

Arra törekszünk, hogy ügyfeleink saját anyagválasztékunkat használhassák, amelyek folyamatos tesztelés és fejlesztés tárgyát képezik. Ennek az az oka, hogy a Meltionál a legjobb felhasználói élményt kívánjuk nyújtani a 3D nyomtatásban a Meltio technológiával, amely magában foglalja a meglévő anyagok tulajdonságainak folyamatos javítását, valamint új, alaposan tesztelt és konfigurált, nyomtatási profilokkal ellátott anyagok bevezetését. szakértőink optimalizálták.

Vegyük például a titánt, amely a gyártásban széles körben használt anyag, amely számos alkalmazási területen különleges vonzó tulajdonságokkal rendelkezik, beleértve az olyan területeket is, mint az orvostudomány a magas korrózióállósága, kiváló mechanikai tulajdonságai, biokompatibilitása és csontosodási integrációja miatt. A titán jellemzőinek tudatában a Meltio kifejlesztette és validálta a Meltio Titanium 64-et azzal a szándékkal, hogy optimalizált lenyomatparamétereket kapjon, amelyek garantálják a legjobb mechanikai tulajdonságokat. Kiváló eredményeket értünk el ezekkel az anyagokkal a vevői projektekben, beleértve az AIDIMME technológiai kutatóközpont által a Meltio által szállított Titanium 64-gyel végzett munkát is, amely jelenleg az orvosbiológiai implantátumok validálása folyamatban van.

A Meltio által megszerzett ötvözetek három különböző szakasz eredményeként jöttek létre, amelyek során az anyagok minőségét garantálni kívánják. Az anyagfejlesztés során az első cél a jó sűrűség elérése, amely ezt követően jó mechanikai tulajdonságokhoz vezet.

Egy új anyag jellemzése a 3D nyomtatásban a nyomtatási gyöngyök méretének és alakjának elemzésével kezdődik, amelyek minden alkatrész alapját képezik. Ezután megvizsgáljuk a gyöngyök átfedését, hogy létrehozzanak egy „burkolatnak” nevezett réteget. A 0. fázis ezt a folyamatot úgy indítja el, hogy négyzet alakú hegesztési varratokat nyomtat különböző energiasűrűséggel, egyetlen gyöngyfedéssel együtt.

Az 1. fázisú jellemzés során a 0. fázis paraméterei közül kiválasztják azokat, amelyek a folyamatban a legjobb energiasűrűséggel rendelkeznek. A mintákat egy egyszerű geometria segítségével állítják elő, amelyből egy mellékterméket vonnak ki hibaelemzési vizsgálatokhoz, például röntgen-tomográfiához. Ez a különböző energiasűrűségi sávok osztályozására szolgál, ezeknek a mintáknak a nyomtatott részek nagy sűrűségét kell mutatniuk. Ez az információ lehetővé teszi a felhasználók számára, hogy a leghatékonyabb eljárást válasszák ki az anyagminőség eléréséhez a Meltio berendezéssel.

Miután megtalálta a folyamatablakot, mintákat gyártanak a mechanikai jellemzéshez. Ebben a második fázisban különféle szakító- és keménységi vizsgálatokat végeznek, valamint a legyártott alkatrészek legjobb teljesítményének garantálásához szükséges hőkezelések tanulmányozását.

A 3. fázisként ismert utolsó szakaszban az ötvözet dinamikus tulajdonságainak kimerítő vizsgálatát végzik el. Különféle teszteket végeznek, például fáradási teszteket, ütési teszteket és megmunkálhatósági értékeléseket.

Ezért az anyagaink legjobb tulajdonságainak keresési folyamatának összefoglalásaként a következőképpen fejlesztjük ki:

- Ennek az anyagjellemzésnek az 1. fázisa 5-10 prizmás minta készítéséből áll a 0. fázisban azonosított paraméterek felhasználásával. Ezeket a mintákat további elemzésnek vetik alá, elsősorban a sűrűségre, a metallográfiára és a kémiai elemzésre összpontosítva a nemkívánatos vegyületek kimutatása érdekében.

- A 2. fázis egy sor prizmás minta megmunkálását foglalja magában a hengeres szakítószilárdságú próbatestek kinyerésére. Ez a fázis legfeljebb 3 jelöltet tartalmazhat az előző szakaszból, szükség esetén figyelembe véve a hőkezelést.

- Az utolsó fázis, a 3. fázis elsősorban az energiasűrűséget választja ki az ötvözet tulajdonságainak mélyreható tanulmányozása céljából. Különféle teszteket javasolnak, mint például a fáradtság, az ütközés és a megmunkálhatóság értékelését.

Az összes fázis befejezése után gondoskodunk arról, hogy a kiválasztott anyag paraméterei a gyártott alkatrész teljes élettartamára megfeleljenek.

Fém alkatrészek gyártása

A fémalkatrészek hagyományos gyártási módszereit tekintve három fő gyártási folyamat különböztethető meg: kivonó gyártás, deformációval történő gyártás és additív gyártás (korábban anyagnöveléssel történő gyártás).

Az anyagleválasztó gyártásnál az alkatrész geometriáját egy anyagtömb eltávolításával kapjuk meg. A megmunkálás az egyik fő anyagleválasztó gyártási technika, és vágószerszámok, például esztergák vagy marógépek használatát foglalja magában az anyag eltávolítására és a kívánt forma elérésére. Ezt az eljárást széles körben használják az iparban különféle alkatrészek előállítására, a kis alkatrészektől a nagy szerkezetekig. Cégünk fő profilja is ez a megmunkálási technológia.

A fémalakítás magában foglalja az anyag alakjának megváltoztatását jelentős anyag eltávolítása nélkül. Ahelyett, hogy az anyagot vágással távolítanák el, mint a megmunkálásnál, ez a folyamat alkalmazott erőket alkalmaz az anyag formálására. Példa erre a technikára a kovácsolás, ahol az anyagot hő és nyomás ellenőrzött alkalmazásával alakítják ki, és olyan eszközöket használnak, mint például kalapácsok, prések vagy hengerek, hogy elérjék a kívánt formát.

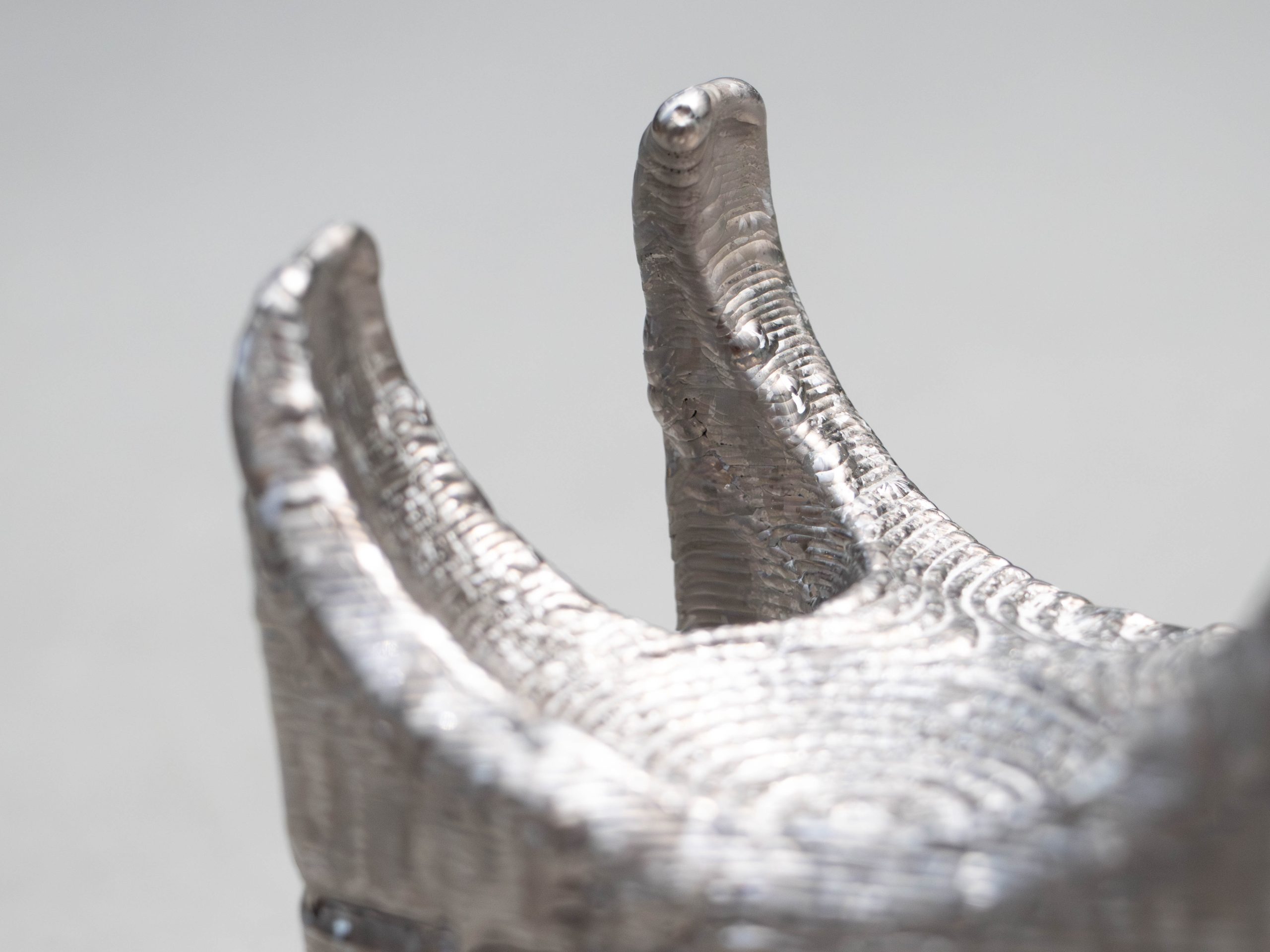

Az additív gyártás lehetővé teszi fémtárgyak 3D-s előállítását, és az anyag rétegenkénti extrudálásával történik, amíg végül el nem éri a kívánt formát. Az additív gyártás jelenleg a gyártás egyik legforróbb témája.

Ami a 3D nyomtatást vagy az additív gyártást alkalmazó gyártási folyamatot illeti, nagyon eltér a fent említett két másik gyártási modelltől.

Az additív gyártás során szükségünk van egy 3D-s modellre, amely csak CAD szoftverrel szerezhető be. A következő lépés az lenne, hogy a CAD-modellt géppel olvasható fájllá alakítsuk, jelen esetben ez szabványos.STL formátumú. Ez a formátum a CAD-fájl háromszög alakú hálóját jelenti. Fontos megjegyezni, hogy minél nagyobb a háromszögek sűrűsége a hálóban, annál nagyobb a felbontás, és így annál jobb a végeredmény.

Ez azonban a feldolgozási idő és esetleg a gyártási idő növekedését is jelenti. Ezért elengedhetetlen, hogy a paramétereket az alkatrész konkrét igényeinek és kívánt funkcionalitásának megfelelően állítsuk be. Ezután az alkatrészt szeletelővel vagy vágószerszámmal gyártják, amely lehetővé teszi az összes paramétert, például alkatrésztűréseket, rétegeket, teljesítményt, nyomtatási sebességet, kitöltést, támasztékokat és sok mást, amely a módosítandó alkatrész sikeres nyomtatásához szükséges. A paraméterek kiválasztása után olyan adatokat kapunk, mint az alkatrész gyártási ideje és a felhasznált anyag mennyisége.

Fontos azonban, hogy az alkatrész nyomtatásakor alaposan ismerjük a felhasznált anyag jellemzőit, és helyesen válasszuk ki a paramétereket, mert így elkerülhetjük a nyomtatási folyamatból eredő esetleges problémákat, mint például a végső kikészítés hibáit. rész. Általában, ha megvan a kész alkatrész, el kell végezni valamilyen utófeldolgozást, például végső megmunkálást.

Melito AM-módszere: Irányított energialerakódás

Az additív gyártás területén többféle folyamat létezik, a fúziós technikákon alapuló additív gyártási eljárások túlnyomórészt a lézert elsődleges hőforrásként alkalmazó porágyas rendszerek köré összpontosulnak. Ezen eljárások között találjuk a Meltio eljárást, amely a közvetlen energia leválasztásból áll fémes lézerhuzallal.

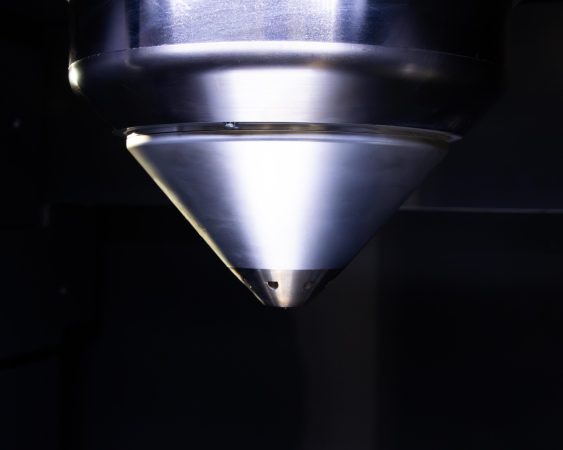

Ezt az eljárást az jellemzi, hogy hőenergiát használnak fel az anyag megolvasztására, amelyet a fej fúvókájával extrudálnak, és ezt a lézerrel leválasztják, ami rétegek kialakulását és tapadását eredményezi.

A használt nyomtatási rendszertől függően 3-5 vagy akár több tengellyel rendelkező fejet el kell mozgatni, hogy arra a felületre kerüljön, ahol az anyag lerakódik, amelyet előzetesen kalibrálni kell, hogy a huzal hatékonyan megolvadjon. A lézer energiaforrás megolvasztja az anyagot, amely a felülettel érintkezve megszilárdul, és felveszi a kívánt formát. Ha az alkatrész teljesen elkészült, gyakran utófeldolgozási és befejező folyamatra, például megmunkálásra van szükség.

A felhasznált anyagok különféle fémek ötvözetei, amelyek a Meltio esetében a nyomtatási rendszertől függően egy vagy akár négy különböző anyagú alkatrészek elkészítését is lehetővé teszik.

Miért előnyösebb ez az eljárás?

A Meltio additív gyártása számos előnnyel rendelkezik a hagyományosabb módszerekkel, sőt az additív gyártás leginnovatívabb módszereivel szemben is, mint például a por vagy a WAAM használata fémalkatrészek gyártásakor. A Meltio technológiánk által kínált fő előnyök az additív gyártásban a következők:

- A tervezés szabadsága mindenféle geometria elkészítésekor, még a legösszetettebbek esetében is, amelyek hagyományos módszerekkel nem gyárthatók. Ezen kívül teljesen személyre szabott alkatrészek is gyárthatók, az ügyfél igényei szerint. Gyakran előfordul, hogy egyes alkatrészek elavulnak és már nem gyártják őket, de ez nem probléma, ha a mi technológiánkkal gyártjuk őket.

- Anyagoptimalizálás, továbbfejlesztett mechanikai képességek és több anyagból álló alkatrészek a Meltio technológiával. Az additív gyártás, különösen a Meltio technológiával, lehetőséget kínál a mechanikai képességek javítására és az alkatrészek anyagának optimalizálására. Ezzel a technológiával több anyagból álló alkatrészeket tudunk gyártani, amelyek különböző anyagok kombinálásával egyedi tulajdonságokat biztosítanak. Ezen kívül a konkrét felhasználásnak megfelelően kiválaszthatjuk, hogy az alkatrész melyik részének melyik anyagot adjuk. Ez nemcsak költségmegtakarítást tesz lehetővé azáltal, hogy olcsóbb anyagokat használ a kevésbé kritikus területeken, hanem minimalizálja az anyagpazarlást is a Meltio lézerhuzalos fémleválasztási eljárásának köszönhetően.

- Csökkentett forgalomba hozatali idő, ami lehetővé teszi az alkatrészek sokkal rövidebb idő alatt történő gyártását, sőt az alkatrészek egy helyen történő gyártását is. Ez drasztikusan lecsökkenti a tervezési ciklusokat a végtermékig, így az alkatrész elkészítése hónapok helyett napok kérdése.

- Teljes ellátási lánc felügyelet. A teljes gyártási folyamat az elejétől a végéig ellenőrzött. Többé nem kell külső beszállítókra támaszkodni.

- Csökkentett teljes termelési költség a gyártási lépések jelentős csökkentésével, energia- és anyagpazarlás megtakarításával.

- Funkcionális és kiváló minőségű alkatrészek, amelyek lehetővé teszik a lerakott anyag szerkezetének nagyfokú ellenőrzését.

- Fém alkatrészek javítása, azáltal, hogy a hibás vagy elhasználódott alkatrészeket a legmegfelelőbb anyaggal tudjuk megjavítani az alkatrész elhasználódott részének megerősítésére.

Azonban, amint fentebb említettük, a DED folyamaton belül vannak olyan technológiák, amelyek a WL-DED helyett por felhasználásával fém alkatrészeket készítenek. Ebben a folyamatban számos technológia létezik, amelyeket Powder Bed Fusion és Powder DED néven említenek.

Meltio anyagválasztéka

Míg a portechnológiát korlátozza az a tény, hogy nem áll rendelkezésre egyetlen katalógus a nyomtatni kívánt anyagokhoz, a Meltio technológiára ez nem vonatkozik.

A Meltio a legjobb tulajdonságokkal és jellemzőkkel rendelkező anyagok sorozatát fejlesztette ki, hogy a nyomtatandó rész kiváló végeredményt kapjon. A Meltio által kifejlesztett anyagokat folyamatosan fejlesztik a meglévő nyomtatási folyamatok tökéletesítése érdekében. Hasonlóképpen, folyamatosan dolgozunk a Meltio által jóváhagyott új anyagok bevezetésén.

1. A Meltio által kifejlesztett anyagok

Az alábbiakban felsoroljuk a Meltio által kifejlesztett anyagok portfólióját, amelyek sikeresek voltak a parametrizálás és a jellemzés során. Minden anyag anyagcsalád szerint van felosztva.

Az ausztenites rozsdamentes acél családon belül a következőket fejlesztették ki:

Rozsdamentes acél 316: Korrózióállósága és alacsony költsége jellemzi. Könnyen nyomtatható, nagy korrózióálló, általános célú rozsdamentes acél, megfelelő mechanikai tulajdonságokkal. Sokféle iparágban megtalálható a gépgyártástól az élelmiszer-feldolgozásig. Bőséges globális elérhetőség. Alkalmazható például keltetőalkatrészekre vagy ételkeverőkre.

Rozsdamentes acél 308: Korrózióállósága és alacsony költsége jellemzi. Ez egy népszerű rozsdamentes acél, amely hasonló mechanikai tulajdonságokkal rendelkezik, mint a 316 literes, de kevésbé ellenáll a korróziónak sós környezetben. A 304-es rozsdamentes acél javítására és kiegészítésére is használható. Bőséges a globális elérhetőség. Például alkalmazható a kipufogófejekre.

A nikkel ötvözet családon belül a következőket fejlesztették ki:

Inconel 718 – Ni718: Korrózióállósága és magas mechanikai tulajdonságai jellemzik. A Nickel 718 egy nagy szilárdságú, korrózióálló nikkel-króm anyag, amelyet -252 °C és 705 °C közötti hőmérsékleten használnak. A rossz hővezető képesség, a nagy szívósság és az erős munkaedzési hajlam hátrányosan befolyásolja a megmunkálhatóságot, ami nagyon jó üzleti lehetőséget teremt az additív gyártáshoz. Jó globális elérhetőséggel és kiváló nyomtathatósággal rendelkezik. Például alkalmazható gázturbina-alkatrészekre, nagy teljesítményű kipufogó-alkatrészekre és rakétakamrákra.

Inconel 625 – Ni625: Korrózióállósága és magas mechanikai tulajdonságai jellemzik. Ni-alapú szuperötvözet, amely kiváló mechanikai tulajdonságokkal rendelkezik széles hőmérséklet-tartományban. A szuperötvözetek közül a Ni625 a hegeszthetőségével tűnik ki, így ideális választás magas hőmérsékleten dolgozó vagy fokozott korrózióvédelmet igénylő alkatrészek burkolására vagy javítására. Jó globális elérhetőséggel és kiváló nyomtathatósággal rendelkezik. Például alkalmazható szelepalkatrészekre és repülőgép-kipufogógázokra.

Invar: Alacsony hőtágulási együttható és korrózióállóság jellemzi. A nikkel-vas ötvözet rendkívül alacsony hőtágulású, ezért gyakran használják kompozit formákhoz, kriogenikákhoz és nagy pontosságú műszerekhez. Jó az anyagelláthatósága. Alkalmazható például félvezető házakhoz és kompozit formákhoz.

A titán ötvözet családon belül a következőket fejlesztették ki:

Titanium Grade 5 – Ti64: Korrózióállósága és magas mechanikai tulajdonságai jellemzik. Nagy szilárdságú, korrózió-, törés- és kifáradásállósága alacsony tömeggel és biokompatibilitással párosul, így ez a legszélesebb körben használt titánötvözet. Az anyag jól nyomtatható Meltio rendszerekkel, és jó az ellátás is. A fő megjegyzés a feldolgozás során bekövetkező oxidáció, amely a Meltio anyag adatlapján tekinthető meg. Alkalmazható például nagy értékű repülőgép-, ékszer- és sportfelszerelésekhez.

A lágyacél családon belül a következőket fejlesztették ki:

Lágyacél ER70S-6: Olcsó és könnyen megmunkálható. Alacsony költségű, könnyen hegeszthető és megmunkálható általános célú acélt mutat be, amely számos iparágban megtalálható a gyártástól az autógyártásig. Nehezebb nyomtatni, mint a rozsdamentes, alacsony ötvözettartalma miatt, ami hosszabb gyártási időt igényel a rossz nedvszívó képesség miatt. Bőséges a globális elérhetőség. Alkalmazható például konzolokra és fémlemezgyártás cseréjére.

A szerszámacél családon belül a következőket fejlesztették ki:

Szerszámacél H11: Magas kopási tulajdonságok és jó mechanikai tulajdonságok jellemzik. Levegőn keményedő króm alapú, nagy szilárdságú acélötvözetből áll. Az egyik leggyakrabban használt szerszámacél kiemelkedő ütésállóságának köszönhetően. A H11-et széles körben használják forró szerszámozási alkalmazásokhoz, szerszámok és repülőgép-ipari alkalmazások gyártásában, amikor nagy szilárdságának köszönhetően alacsonyabb keménységre temperálják. Mivel a nyomtatott részek edzett állapotban vannak, és hőkezelést és megeresztést igényelnek a kívánt keménységig. Használható burkoláshoz / kemény felületű alkalmazásokhoz is. Alkalmazható például forró munkaszerszámokhoz, öntéshez és extrudáláshoz.

A kiválásos edzéssel hőkezelt rozsdamentes acél családon belül a következőket fejlesztették ki:

Rozsdamentes acél 17-4PH: Korrózióállósága és magas mechanikai tulajdonságai jellemzik. Martenzites csapadékban edzett rozsdamentes acélból készült, amely nagy keménységet és szilárdságot képes elérni, miközben kiváló korrózióállóságot kínál. Széles körben alkalmazzák az olaj- és gáziparban, a repülőgépiparban, az energiaiparban és a védelmi iparban. A 17-4PH nagy teljesítményű, világszerte jó elérhetőséggel rendelkező ötvözetként nagy hőbevitelt igényel a nyomtatás során, ami lassabb nyomtatási időt eredményez, mint más rozsdamentes acélok. Alkalmazható például igénybevett mechanikai alkatrészekre, lőfegyverekre… de a tipikus alkalmazások közé tartoznak a szivattyú járókerekei, csövek és szelepek.

2. Kompatibilis anyagok

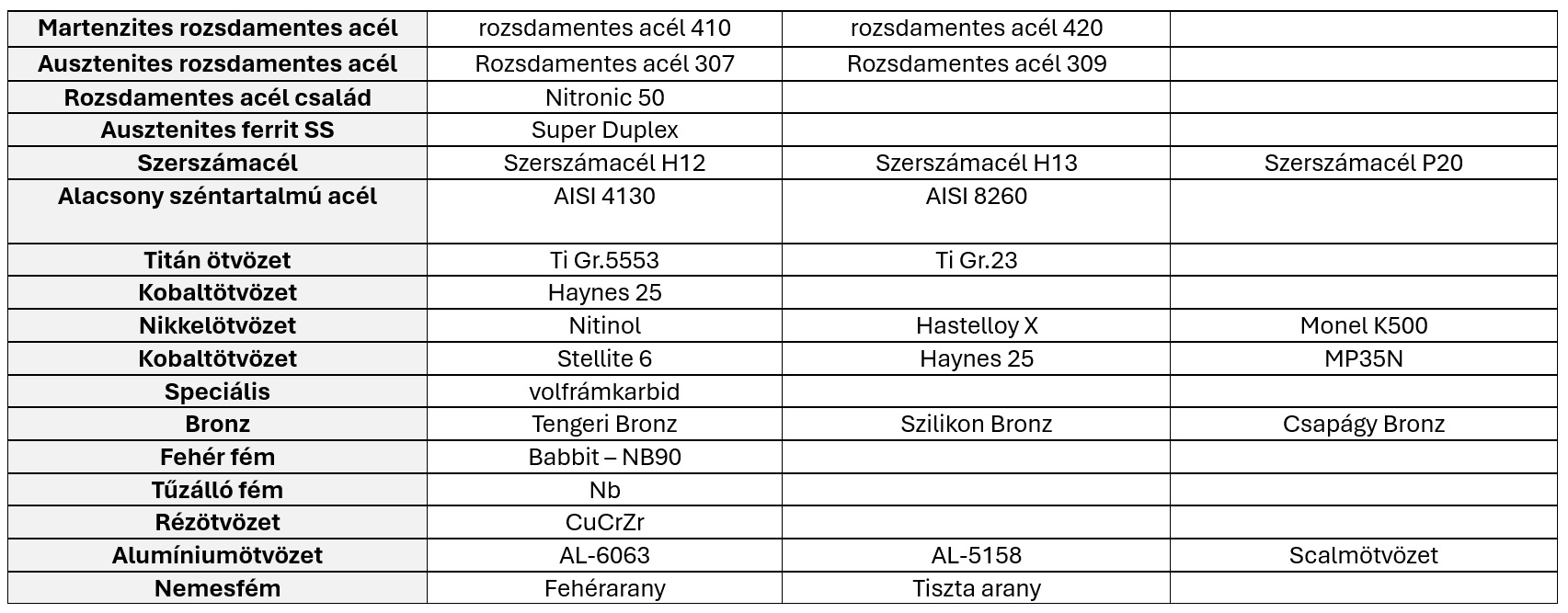

A Meltio technológiával kompatibilis anyagokat az alábbiakban soroljuk fel, és a megfelelő anyagcsaládokra osztjuk.

Konklúzió

Összefoglalva, a Meltio az anyagok széles skáláját kínálja, hogy a legtöbbet hozza ki a Meltio technológiából, nagyon jó alkatrésztulajdonságokat garantálva az optimalizált nyomtatási profilokkal.

Az innováció és az anyagfeltárás iránti elkötelezettségünk továbbra is új lehetőségeket nyit meg és bővíti a Meltio technológiájának lehetőségeit, változatos anyaglehetőségeket és paraméterezést biztosítva ügyfeleinek additív gyártási igényeiknek megfelelően.

A MELTIO 3D nyomtatási technológia kizárólagos forgalmazója Magyarországon a Büttner Kft.

További információ: www.buttner.hu , e-mail: meltio@buttner.hu